对于高风险行业的任何工程师来说,这都是一个熟悉的场景。您耗资数百万美元的生产线停了下来。经过数小时的故障排除,您找到了罪魁祸首:一个微小、劣化的密封件。一个价值仅几美元的部件失效了,却让您在停机时间、报废产品和巨大的麻烦中损失了数千美元。

您遵循了规程,指定了一个专为苛刻应用设计的高性能弹性体O形圈。那它为什么会失效呢?

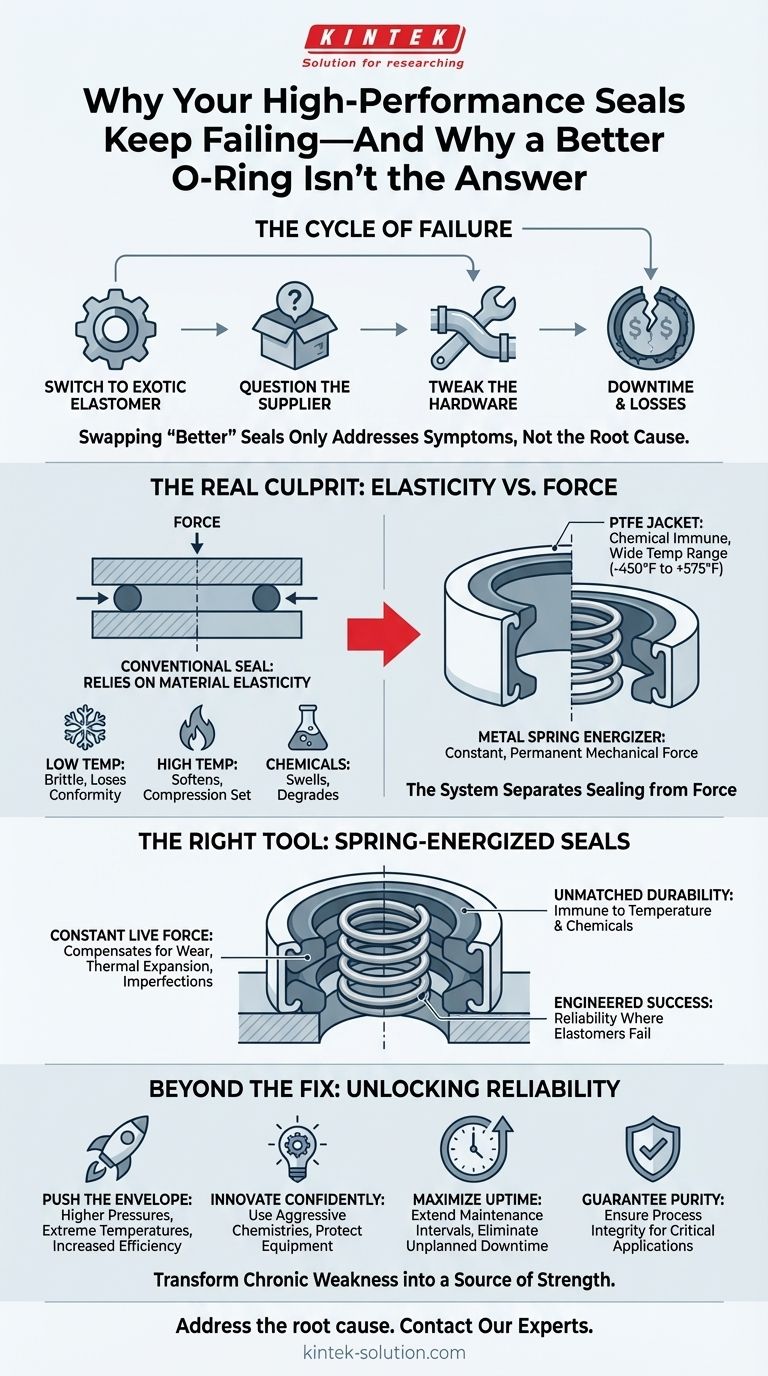

失效的循环:为何更换“更好”的密封件无效

当密封件在极端温度、腐蚀性化学品或高压下失效时,通常的反应是寻求同一解决方案的“更好”版本。您可能会:

- 换用更特殊的弹性体, 如特种FKM或FFKM,希望其卓越的规格能够承受。

- 质疑供应商, 怀疑您收到了一批次品,并从其他来源订购替换件。

- 调整硬件, 调整腔体尺寸或表面处理,认为问题是机械方面的。

这些都是合乎逻辑的步骤,但它们往往会导致同样的结果:又一次过早失效。团队的挫败感日益增加。项目进度滑坡。在医疗或半导体等受监管的行业中,一次密封件失效就可能损害产品纯度,导致整个批次被报废。反复的计划外维护侵蚀了预算,并削弱了对设备可靠性的信心。

这种试错循环之所以持续存在,是因为这些“解决方案”只解决了表面问题。真正的问题在于大家试图优化的技术的根本局限性。

真正的罪魁祸首:材料弹性与机械力的较量

从基本的丁腈O形圈到最先进的聚合物,传统的密封件都依赖于一个基本原理:材料弹性。它们密封的能力来自于自身的“回弹性”。您将材料压缩到沟槽中,它会反弹,形成一个屏障。

隐藏的真相是:在极端环境下,材料弹性是第一个消失的东西。

- 在低温下, 弹性体变得坚硬而易碎,失去与表面贴合的能力。

- 在高温下, 它们会软化、降解并发生永久变形——这种现象称为“压缩形变”。它们会被压扁,然后就一直保持压扁状态。

- 在化学腐蚀下, 材料会膨胀或分解,失去所有工程性能。

无论弹性体有多么“高性能”,您仍然是在赌它的内在回弹性能够承受那些正在积极破坏它的条件。换用一种弹性体代替另一种,往往只是延迟了不可避免的失效,而不是阻止它。

问题的根源不在于您的密封件的质量;而在于它所依赖的原理。要实现真正的可靠性,您需要一个不依赖脆弱材料特性的系统。

合适的工具:工程化永久密封

要真正解决这个问题,您需要将密封工作与提供力的工作分开。您需要一个具有两个独立组件的系统:

- 一个由几乎不受化学品和极端温度影响的材料制成的外壳。

- 一个内部的激励器,提供恒定的、永久性的机械力,独立于外壳的状况。

这就是弹簧加载密封件背后优雅而强大的原理。

弹簧加载密封件如何打破循环

弹簧加载密封件不仅仅是另一个O形圈。它是一个从头开始设计的工程系统,旨在克服传统密封件的失效点。

- 外壳: 外体由PTFE等坚固的聚合物精密加工而成。这提供了近乎通用的耐化学性以及极宽的工作温度范围(从低温到300°C / 575°F以上)。它充当了不可穿透的屏障。

- 激励器: PTFE外壳内部装有一个耐用的金属弹簧。这是密封件的引擎。它提供恒定的、动态的力,将外壳的唇口推向密封表面。弹簧不受温度波动、腐蚀性溶剂或高压的影响。它今天、明天以及多年后都能提供一致的机械载荷。

与会疲劳并失效的O形圈不同,弹簧激励器能够持续补偿外壳磨损、热膨胀和硬件缺陷,确保在部件寿命期内实现严密的密封。

在KINTEK,我们专注于制造这些高性能PTFE组件。我们的弹簧加载密封件不仅仅是产品;它们是这种解决问题原理的物理体现。它们被设计成在弹性体设计失效的地方取得成功,提供了在关键的半导体、医疗和工业应用中所要求的可靠性。

超越修复:真正的密封可靠性能带来什么

一旦您停止与反复出现的密封件失效作斗争,您就能释放新的潜力。从被动的“坏了就修”模式转变为主动、可靠的模式,可以改变您的业务可能实现的目标。

通过真正可靠的密封解决方案,您现在可以:

- 突破极限: 在更高的压力或更极端的温度下运行您的工艺,以提高产量和效率,而无需担心泄漏。

- 自信创新: 在您的研发过程中使用激进的新化学品来开发下一代产品,确信您的设备免受污染。

- 最大化正常运行时间: 大大延长计划维护间隔,几乎消除计划外停机,释放资源并改善您的底线。

- 保证纯度: 在半导体或医疗设备制造等敏感应用中,您可以确保以前无法达到的工艺完整性水平。

这不仅仅是更换一个故障部件。这是在升级您整个系统的能力和可靠性。通过解决密封件失效的根本原因,您将一个长期存在的薄弱环节转变为力量的源泉。

您的密封挑战是独特的,解决方案需要的不仅仅是一个现成的部件。它需要对基本作用力有深刻的理解。让我们讨论如何将这些原理应用于您最苛刻的项目。 联系我们的专家。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用