从本质上讲,模压聚四氟乙烯衬套的制造是一种适用于聚合物的粉末冶金工艺。它涉及将原生或混合的 PTFE 粉末压缩成预成型件的形状,然后在高温下加热或“烧结”,将颗粒熔合(粘结)成坚固耐用的部件。

关键要点是,PTFE 不像普通塑料那样进行熔融加工。相反,它是在室温下通过高压压缩成型的,然后放入烤箱中烘烤,这一过程决定了其最终性能和设计可能性。

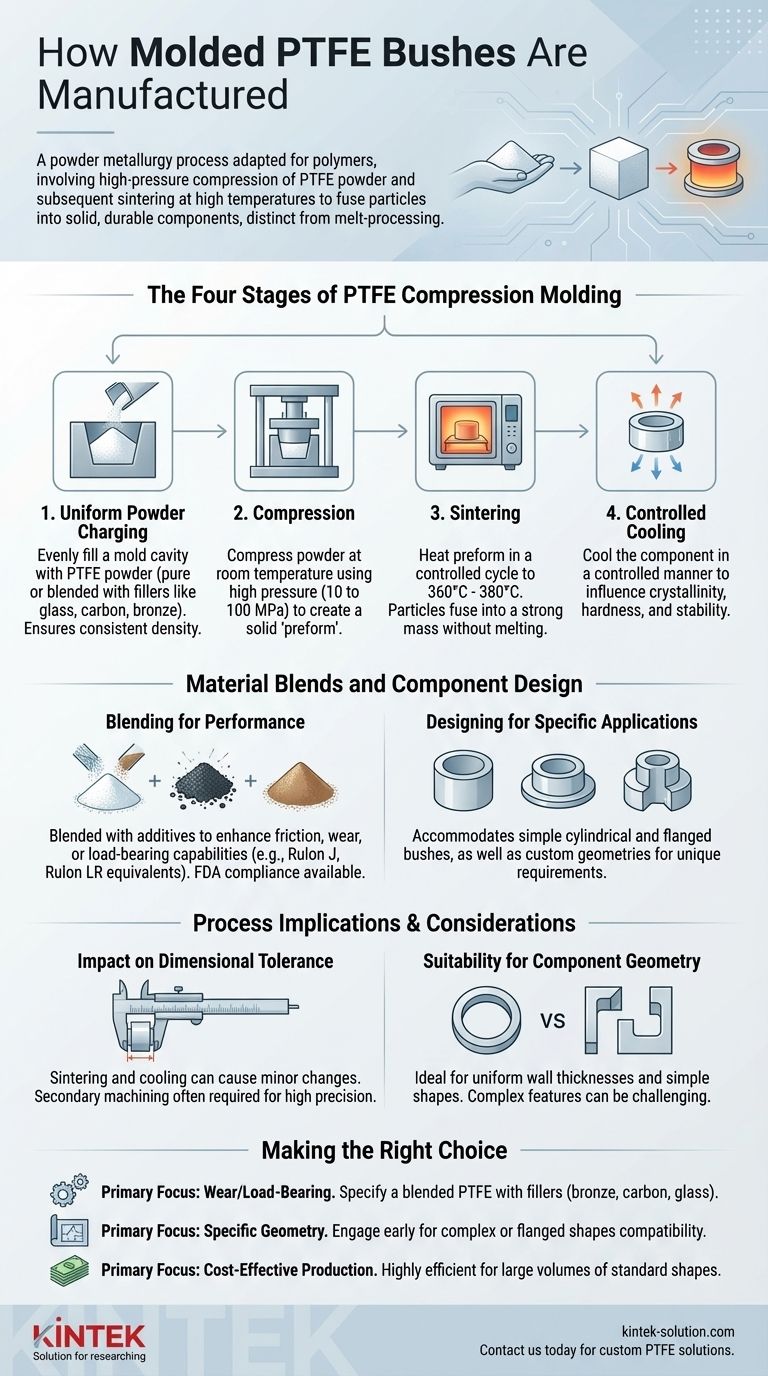

聚四氟乙烯压制成型的四个阶段

模压聚四氟乙烯衬套的制造是一个精确的多阶段过程。每个步骤对于确保最终部件满足所需的机械和尺寸规格都至关重要。

阶段 1:均匀的粉末装料

第一步是将 PTFE 粉末均匀地填充到模具型腔中。这种粉末可以是纯 PTFE,也可以是含有玻璃、碳或青铜等填料的混合物,以增强特定性能。

确保粉末分布均匀对于成品件的密度一致性和防止薄弱点至关重要。

阶段 2:压缩

接下来,粉末在室温下在模具内被压缩。这是通过高压完成的,通常范围在 10 至 100 MPa 之间。

这个压缩阶段将松散的粉末转变成一个易碎的固体块,称为“预成型件”,它具有最终衬套的基本形状。

阶段 3:烧结

将预成型件小心地从模具中取出,放入烧结炉中。它在精确控制的循环中加热到 360°C 至 380°C (680-716°F) 之间的温度。

在烧结过程中,各个 PTFE 颗粒融合在一起,形成一个坚固的实体,而材料本身并未熔化。正是这种分子键合赋予了最终部件强度和独特的性能。

阶段 4:受控冷却

烧结后,部件以受控的方式冷却。冷却速率至关重要,因为它会影响 PTFE 的结晶度,进而影响硬度、耐磨性和尺寸稳定性等性能。

材料混合与部件设计

压制成型工艺具有高度的适应性,允许对材料成分和最终部件几何形状进行显著定制。

为性能而混合

纯 PTFE 很少被使用。更常见的是,粉末与添加剂或填料混合,以增强特定特性。

例如,可以配制材料混合物以等同于特定的牌号,如 Rulon J 或 Rulon LR,以达到所需的摩擦、磨损或承载能力。添加剂还可以满足法规标准,例如 FDA 的标准。

针对特定应用的设计

虽然该工艺非常适合简单的形状,但它可以生产各种衬套设计。

常见形状包括简单的 圆柱形衬套 和 带法兰的衬套。该工艺还可以适应根据独特硬件或装配要求定制的 定制几何形状。

了解工艺影响

压制成型的特性对最终产品有直接影响,工程师和设计师必须予以考虑。

对尺寸公差的影响

由于部件不是从液体注塑成型的,因此直接从模具获得极紧密的公差可能具有挑战性。烧结和冷却可能会导致尺寸发生轻微但可预测的变化。

对于需要非常高精度的应用,通常会在烧结后的衬套上进行二次机加工。

对部件几何形状的适用性

压制成型非常适合生产壁厚相对均匀、几何形状较简单的部件,如环和圆柱体。

复杂的特征,如尖锐的内角或厚度的剧烈变化,可能会对粉末流动和密度产生挑战,从而影响最终部件的完整性。

为您的应用做出正确的选择

利用制造工艺来指导您的设计和材料选择。

- 如果您的主要关注点是耐磨性或承载能力: 请指定含有青铜、碳或玻璃等填料的混合 PTFE 材料。

- 如果您的主要关注点是特定几何形状: 请尽早与制造商合作,确保您的设计与压制成型工艺兼容,特别是对于带法兰或定制形状。

- 如果您的主要关注点是标准形状的经济高效生产: 该工艺非常适合大批量生产简单的圆柱形衬套。

了解聚四氟乙烯衬套的制造方式,可以帮助您指定出完全适合其预期功能的部件。

摘要表:

| 阶段 | 关键工艺 | 详细信息 |

|---|---|---|

| 1. 粉末装料 | 均匀填充模具 | 确保 PTFE 或填料混合物的密度一致。 |

| 2. 压缩 | 高压成型 | 在 10-100 MPa 压力下形成“预成型件”。 |

| 3. 烧结 | 高温熔合(粘结) | 加热至 360-380°C 以粘结颗粒而不熔化。 |

| 4. 冷却 | 受控速率冷却 | 决定最终结晶度和尺寸稳定性。 |

需要为您的应用定制 PTFE 衬套吗?

在 KINTEK,我们专注于为半导体、医疗、实验室和工业部门制造高性能 PTFE 组件,包括密封件、衬里和实验室用品。我们的精密压制成型工艺确保您的衬套在耐磨性、承载能力和复杂几何形状方面满足精确规格——从原型到大批量订单。

立即联系我们,讨论您的项目并获取可提供可靠性和性能的定制 PTFE 解决方案的报价。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE特氟龙球,适用于先进的工业应用