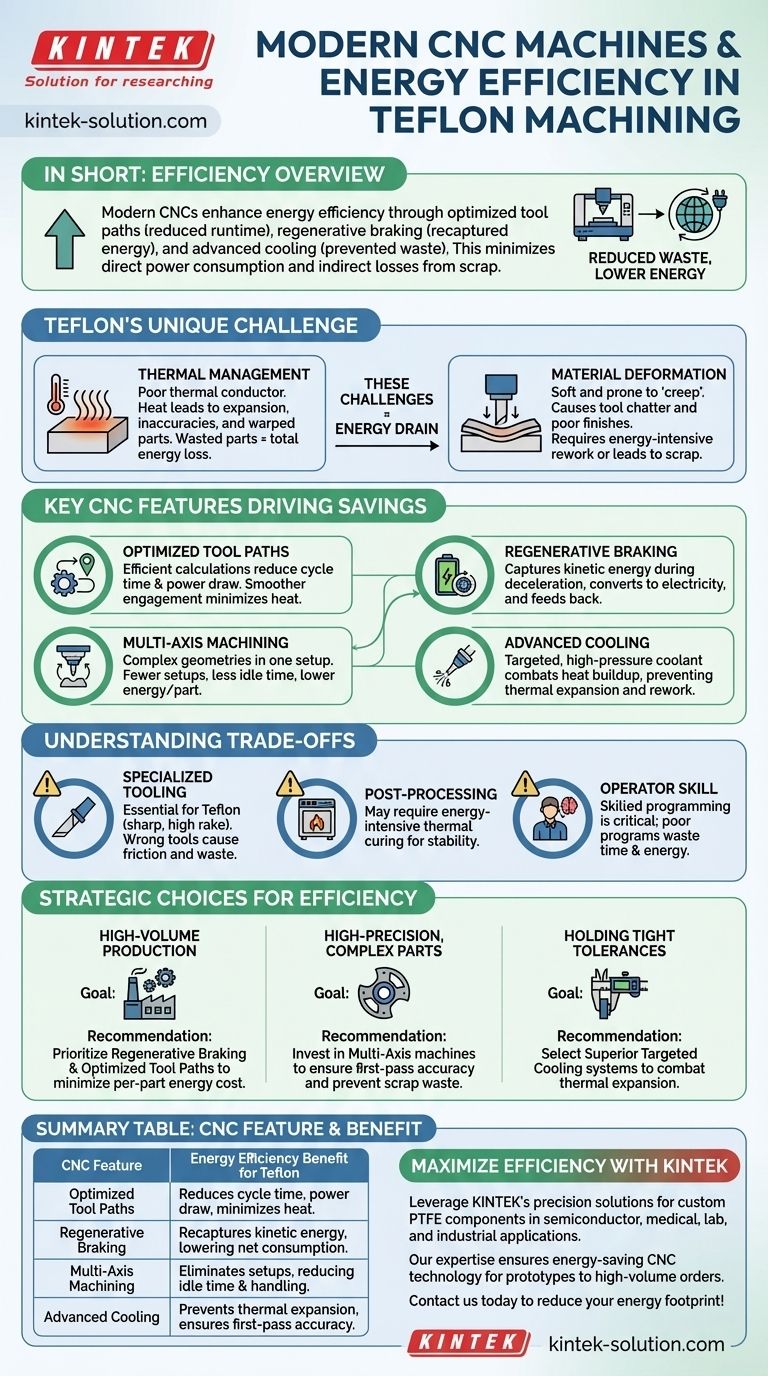

简而言之,现代数控机床通过优化刀具路径以减少运行时间、回收能量的再生制动系统以及防止材料浪费的先进冷却方法相结合,提高了特氟龙加工的能源效率。这些功能共同作用,最大限度地减少了直接电力消耗和与废料和返工相关的间接能源损失。

特氟龙加工中能源效率的核心原则超越了简单的电力使用。真正的效率是通过利用先进的机器功能来精确抵消特氟龙的挑战性特性——其柔软性、热膨胀和变形倾向——从而最大限度地减少材料、能源和时间的浪费来实现的。

重新定义效率:特氟龙的挑战

加工特氟龙(PTFE)带来了一系列独特的挑战,这些挑战直接影响能源消耗。与金属不同,金属的效率通常与原始功率和切削速度有关,而特氟龙的效率则关乎控制和精细度。

热管理问题

特氟龙是热的不良导体。切削过程中产生的热量不会迅速消散,导致材料显著膨胀。

这种局部加热会导致尺寸不准确、零件翘曲,并最终导致零件报废。报废的零件代表了生产它们所投入的能量的全部损失。

材料变形的困难

特氟龙很软,容易产生“蠕变”,这意味着它在切削工具的持续压力下会变形。这可能导致刀具颤振、表面光洁度差以及难以保持严格的公差。

解决这些问题需要额外的机床时间、二次操作或完全报废零件——所有这些都非常消耗能源。

推动节能的关键数控功能

现代数控机床采用了旨在克服特氟龙挑战的特定技术,从而实现直接和间接的节能。

优化刀具路径

与现代数控控制器集成的先进 CAM 软件可以计算出刀具最高效的路径。这消除了不必要的运动,减少了总循环时间,并最大限度地减少了机床耗电的持续时间。

对于特氟龙来说,这也意味着更平稳、更一致的刀具啮合,从而减少了热量产生和材料涂抹的风险。

再生制动系统

当数控机床的主轴或轴减速时,其动能通常会以热量的形式损失掉。

再生制动系统会捕获这些能量,将其转换为电能,并将其反馈到机床的电力系统中。这直接减少了在频繁加速和减速的循环中消耗的净能量。

多轴加工

使用五轴或其他多轴数控机床可以在一次装夹中加工复杂的几何形状。

这通过消除多次机床设置和零件搬运的需要,极大地减少了总生产时间。更少的机床空闲时间和更少的操作直接转化为每个零件的总能耗降低。

先进的冷却系统

现代机床提供复杂的冷却选项,例如高压主轴通心冷却液。这向切削刃输送精确、强劲的冷却液流。

这比传统的浸没式冷却更能有效地管理特氟龙的热量积聚,防止热膨胀,并确保零件在第一次尝试时就按规格加工。这种精度是避免返工造成的能源浪费的关键。

理解权衡和陷阱

尽管先进技术提供了显著优势,但它本身并不是一个完整的解决方案。实现真正的效率需要一种整体方法。

对专用刀具的需求

即使是最先进的数控机床,如果与错误的切削刀具配对,其性能也会效率低下。

对于特氟龙来说,具有高前角和后角、有时带有特殊金刚石涂层的超锋利刀具至关重要。使用不正确的刀具会导致摩擦、热量和材料变形,从而抵消了机床的效率特性。

后处理的现实

尽管现代数控机床精度很高,但特氟龙的固有特性有时可能需要后处理步骤,例如热固化,以释放内部应力并稳定尺寸。

这是一个额外的、耗能的步骤,必须将其纳入总制造过程中。

操作员技能要求

先进数控机床的效率仅取决于其运行的程序。一位了解特氟龙独特行为的熟练程序员至关重要。

一个优化不佳的程序很容易浪费时间和能源,从而覆盖了机床固有的能力。

为您的目标做出正确的选择

为了最大限度地提高能源效率,请将您的技术选择与项目的主要要求保持一致。

- 如果您的主要重点是大批量生产: 优先选择具有再生制动和复杂刀具路径优化软件的机床,以最大限度地降低每个零件的能源成本。

- 如果您的主要重点是高精度、复杂的零件: 投资于多轴机床,以减少设置并确保首次通过精度,从而防止报废组件造成的大量能源浪费。

- 如果您的主要重点是保持严格的公差: 选择具有卓越、定向冷却系统的机床,以直接对抗特氟龙的热膨胀并确保尺寸稳定性。

最终,利用现代数控技术将特氟龙从一种困难的材料转变为一种可预测的介质,确保能源被投入到制造优质零件中,而不是浪费在与材料本身的对抗上。

摘要表:

| 数控功能 | 特氟龙的能源效率优势 |

|---|---|

| 优化刀具路径 | 减少循环时间和功率消耗,最大限度地减少热量产生。 |

| 再生制动 | 在减速期间回收动能,降低净功耗。 |

| 多轴加工 | 消除多次设置,减少空闲时间和零件搬运能耗。 |

| 先进的冷却系统 | 防止热膨胀和报废,确保首次通过精度。 |

利用 KINTEK 的精密解决方案,最大限度地提高您的特氟龙加工效率。

我们在半导体、医疗、实验室和工业应用中定制 PTFE 组件方面的专业知识,确保您的项目受益于节能的数控技术。从原型到大批量订单,我们提供精度和可持续性。

立即联系我们 讨论您的具体需求并减少您的能源足迹!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用