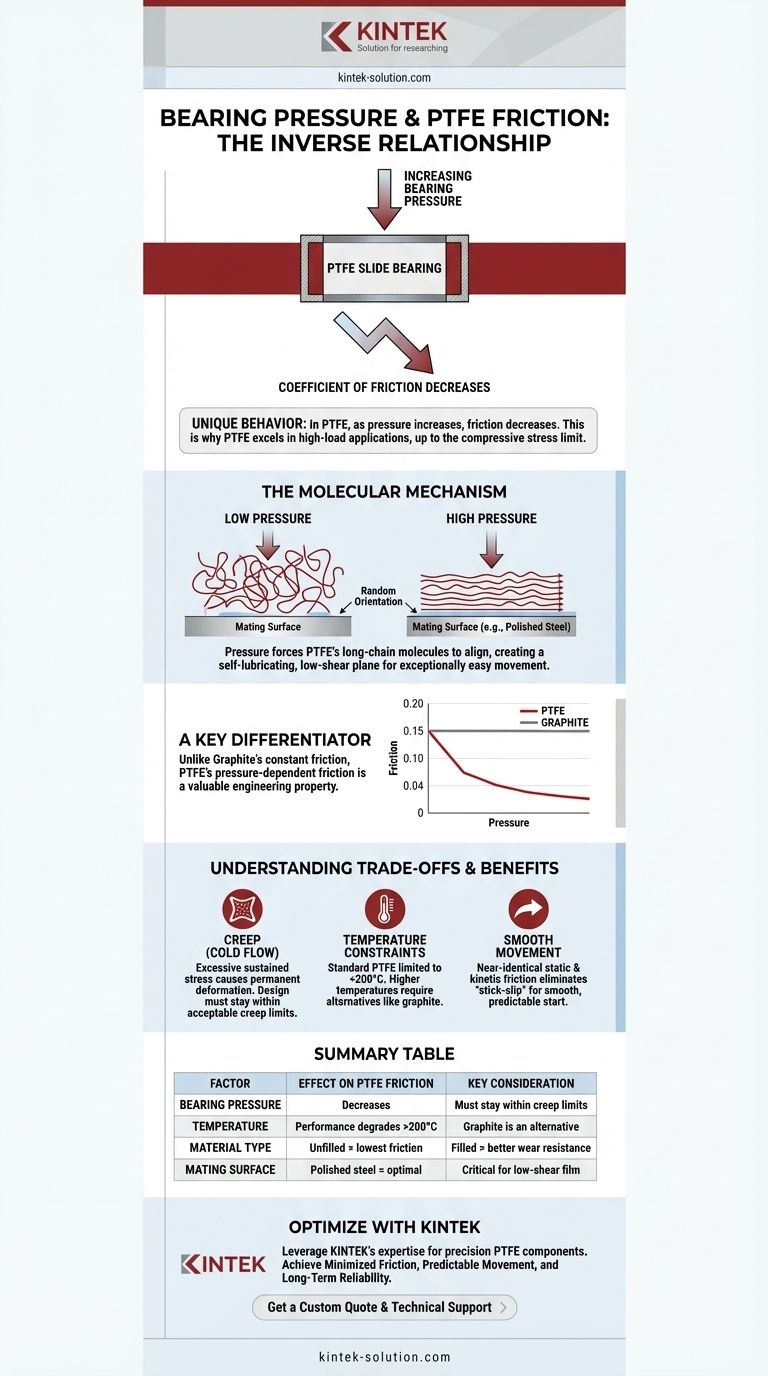

在 PTFE 滑动轴承中,这种关系是反向的: 随着轴承压力的增加,摩擦系数会降低。这种独特的行为是 PTFE 被指定用于结构和桥梁支座等高载荷应用的主要原因。这种效应会一直持续,直到接近材料的抗压极限。

要理解的核心原则是,PTFE 的分子结构使其能够在压力下变得“自润滑”。更高的应力会迫使材料的长链分子沿着运动方向排列,形成一个极低剪切面,从而显著降低摩擦阻力。

反向关系:为什么压力会降低摩擦力

为了正确设计使用聚四氟乙烯(PTFE)的滑动系统,了解其独特摩擦特性背后的机制至关重要。与许多材料不同,施加更大的力会使其更光滑。

PTFE 的分子机制

PTFE 由长链聚合物链组成。在低压下,这些链是随机取向的。

当施加显著压力时,一层薄薄的这些分子会被从 PTFE 上拉出并转移到配合表面上,并沿着滑动方向排列。这形成了一个高度有序的低剪切薄膜,从而实现了极其轻松的运动。

增加应力的影响

当 PTFE 上的应力达到其允许的最大值时,摩擦系数降至最低。

这是因为更高的压力改善了分子薄膜的排列和转移,增强了自润滑效果。虽然 PTFE 的基线摩擦系数非常低(约 0.04),但在显著载荷下运行它是实现最佳性能的关键。

与其他材料的关键区别

这种行为与其他常见轴承材料形成了鲜明对比。

例如,石墨的摩擦系数在大约 0.15 处保持相对恒定,与轴承压力无关。这使得 PTFE 的压力依赖性摩擦成为一个独特且宝贵的工程特性。

了解权衡和局限性

尽管高压力有利于降低摩擦力,但必须将其与材料的物理限制相平衡。将材料推到其设计限制之外可能会导致过早失效。

蠕变的关键作用

最主要的限制是蠕变,也称为“冷流”。如果 PTFE 长期承受过大的持续应力,它可能会永久变形。

因此,轴承的设计必须使压力最小化摩擦力的同时,仍远低于材料可接受的蠕变极限,以确保长期的结构完整性。

温度限制

温度对 PTFE 的性能和强度有显著影响。

标准的 PTFE 配置通常限制在低于 200°C 的工作温度。对于涉及更高热量的应用,必须考虑使用替代材料,如石墨(在 400-500°C 下稳定),尽管它们的摩擦系数较高。

低静摩擦的优势

PTFE 的一个主要优点是其静摩擦系数和动摩擦系数几乎相同。

这消除了其他系统中常见的“粘滑”现象,即启动运动需要更高的初始力。对于 PTFE,从静态到动态的过渡极其平稳,这对敏感结构至关重要。

为您的应用做出正确的选择

选择和设计正确的轴承需要平衡您的主要工程目标和这些材料特性。

- 如果您的主要重点是实现尽可能低的摩擦力: 将轴承设计为在其最大安全应力水平下运行,使用未填充的 PTFE,并确保配合表面(通常是不锈钢)高度抛光。

- 如果您的主要重点是高温性能: 您必须超越 PTFE,考虑石墨等材料,接受摩擦系数更高且更恒定的权衡。

- 如果您的主要重点是平稳、可预测的运动: PTFE 是一个绝佳的选择,因为它近乎相同的静摩擦和动摩擦,保证了平稳启动而不会出现抖动。

通过理解这些原理,您可以设计出一个不仅高效,而且在其预期寿命内可预测和可靠的滑动系统。

摘要表:

| 因素 | 对 PTFE 摩擦力的影响 | 关键考虑因素 |

|---|---|---|

| 轴承压力 | 降低摩擦系数 | 必须保持在蠕变极限内 |

| 温度 | 性能在 ~200°C 以上下降 | 石墨是高温替代品 |

| 材料类型 | 未填充 PTFE 提供最低摩擦力 | 填充复合材料以耐磨性换取摩擦力 |

| 配合表面 | 抛光不锈钢可优化性能 | 形成低剪切薄膜的关键 |

通过 KINTEK 优化您的 PTFE 轴承设计

了解压力和摩擦之间的精确关系是高性能滑动系统的关键。KINTEK 专注于为半导体、医疗、实验室和工业部门制造精密 PTFE 组件——包括密封件、衬垫和定制轴承。

我们可以帮助您利用 PTFE 的独特特性来实现:

- 最小化摩擦力: 将轴承设计为在最佳应力水平下运行,以实现卓越的自润滑性能。

- 可预测的运动: 通过 PTFE 近乎相同的静摩擦和动摩擦消除粘滑现象。

- 长期可靠性: 平衡高压力与材料限制,以防止蠕变并确保耐用性。

无论您需要原型制作还是大批量生产,我们在定制 PTFE 制造方面的专业知识都能确保您的应用可靠运行。立即联系我们,讨论您的具体要求,让我们专业的工程师帮助您找到完美的解决方案。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制PTFE套管和空心棒,适用于高级应用