刀具选择对 PTFE 的表面光洁度至关重要,因为 PTFE 材料独特的柔软性和低摩擦性使其容易撕裂和变形,而不是像金属那样干净地崩碎。成功加工需要具有特定几何形状的超锋利切削刃,旨在干净地切片材料,最大限度地减少摩擦和热量积聚,否则会破坏表面质量。

加工聚四氟乙烯 (PTFE) 的核心原则是使用能够干净剪切聚合物纤维而不是推挤或撕裂它们的刀具。这需要极其锋利的切削刃、小后角和抛光的刀具表面来实现,以最大限度地减少摩擦和变形。

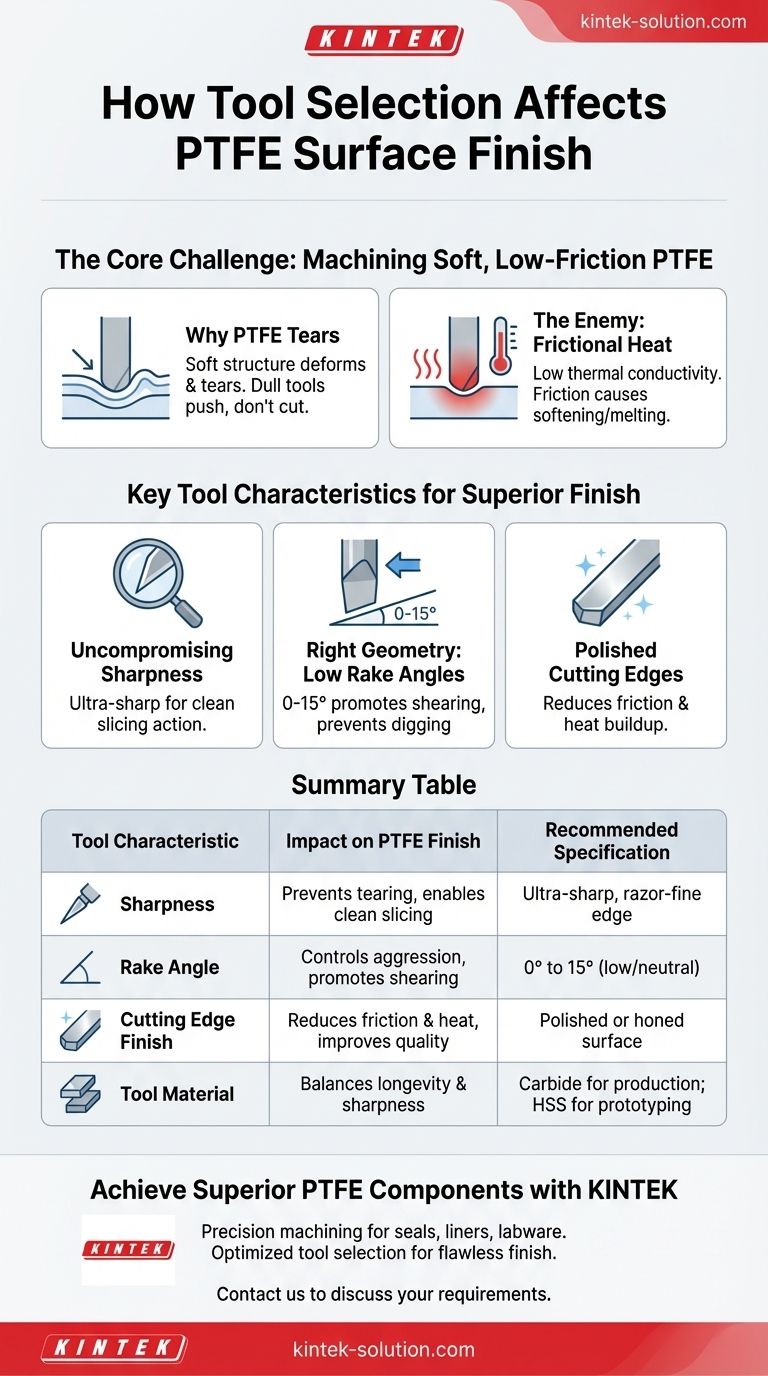

核心挑战:加工柔软的低摩擦聚合物

PTFE 理想的特性,例如其不粘表面,也使其在加工出高质量光洁度方面出了名地困难。了解它为什么会这样表现是选择正确工具的第一步。

为什么 PTFE 容易撕裂

与切割时形成明显切屑的坚硬材料不同,PTFE 柔软的结构在压力下倾向于变形和拉伸。钝的或形状不正确的刀具会推动材料在切削刃前移动,导致其不可预测地撕裂,留下毛糙或不平整的表面。

真正的敌人:摩擦热

PTFE 的导热性低,这意味着它不易散热。切削刀具产生的摩擦会产生局部热量,这很容易导致材料软化、变形甚至熔化,从而破坏零件的尺寸精度和表面完整性。

卓越 PTFE 光洁度的关键刀具特性

为了抵消材料的自然倾向,您的刀具必须针对三个特定特性进行优化。

无可挑剔的锋利度

这是最关键的因素。刀具必须超锋利,才能以最小的力引发干净的切片动作。微小的钝点会立即开始犁过材料而不是切削它。

高速钢 (HSS) 和硬质合金刀头刀具都有效,前提是它们被磨削出剃刀般锋利的边缘。

正确的几何形状:小后角

推荐的后角在 0° 到 15° 之间。小或零后角可防止刀具“挖入”柔软的材料,这会导致其抓取和撕裂。这种几何形状促进了在切削点干净地剪切材料的剪切作用。

抛光的切削刃

抛光或珩磨的切削刃进一步减少了刀具与工件之间的摩擦。这个微妙但重要的特性最大限度地减少了材料在刀具上的堆积并降低了热量产生,直接有助于更光滑的表面光洁度。

了解权衡和常见陷阱

即使具有正确的刀具几何形状,其他因素也可能影响您的结果。了解这些权衡对于持续成功至关重要。

刀具材料:硬质合金与高速钢

硬质合金刀具具有卓越的耐磨性,在生产环境中能保持锋利的边缘更长时间。然而,HSS 通常可以珩磨出更锋利的“剃刀”边缘,使其成为绝对光洁度是首要考虑因素的一次性零件或原型设计的绝佳选择。

忘记加工后处理

为了获得尽可能高的表面质量,可能需要进行二次精加工步骤。使用柔软的毡垫和超细磨料(如金刚石膏)进行机械抛光可以改善机加工表面,但您必须避免在此过程中产生过多的热量。

忽视进给速度和转速

即使是最好的刀具,如果使用不当也会失败。高转速和激进的进给速度会产生过多的热量和压力,从而抵消了锋利、设计良好的刀具带来的好处。始终从保守的参数开始,并根据产生的表面光洁度进行调整。

根据您的目标做出正确的选择

您的具体目标将决定刀具选择和加工的最佳方法。

- 如果您的主要重点是尽可能好的“机加工后”光洁度:使用带有抛光、小后角 (0-15°) 边缘的新鲜或重新磨削的硬质合金刀具,以确保一致的干净切削。

- 如果您的主要重点是原型制作或小批量工作:超锋利的高速钢 (HSS) 刀具是一个出色且经济的选择,但请准备好检查磨损并经常重新磨利。

- 如果您的主要重点是实现镜面或光学级表面:将精确加工与使用软垫和细金刚石膏的二次低压抛光步骤相结合。

归根结底,将 PTFE 视为一种必须被“切片”而不是“强迫”的精细材料,是实现完美表面光洁度的关键。

摘要表:

| 刀具特性 | 对 PTFE 光洁度的影响 | 推荐规格 |

|---|---|---|

| 锋利度 | 防止撕裂和变形;实现干净的切片。 | 超锋利,剃刀般锋利的边缘。 |

| 后角 | 控制切削侵略性;促进剪切而非挖掘。 | 0° 至 15°(小/零)。 |

| 切削刃光洁度 | 减少摩擦和热量积聚,改善表面质量。 | 抛光或珩磨表面。 |

| 刀具材料 | 平衡边缘寿命和最终锋利度。 | 硬质合金用于生产;HSS 用于原型制作。 |

凭借 KINTEK 的精密加工专业知识,实现卓越的 PTFE 组件。

PTFE 的独特性能要求专业的刀具和一丝不苟的方法来防止撕裂和热损伤。KINTEK 为半导体、医疗和工业领域制造高质量的 PTFE 密封件、衬垫和实验室用品。我们优先考虑精确生产,使用优化的刀具选择和参数,以确保从定制原型到大批量订单的每个零件都具有完美无瑕的表面光洁度。

让我们将这种专业知识应用于您的项目。立即联系我们的团队,讨论您的具体要求并获取报价。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE特氟龙球,适用于先进的工业应用

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒