从核心上讲,活塞密封圈由一个弹性密封圈构成。该元件经过精密工程设计,安装在活塞的凹槽中,形成一个动态的、紧密的屏障。其主要功能是容纳压力,并在活塞在气缸内移动时防止液体或气体泄漏。

关键的见解是,活塞密封圈的构造不仅仅是一个简单的材料环。它是一种工程设计,巧妙地利用系统自身的压力来驱动密封,随着压力的增加,形成一个更有效的屏障。

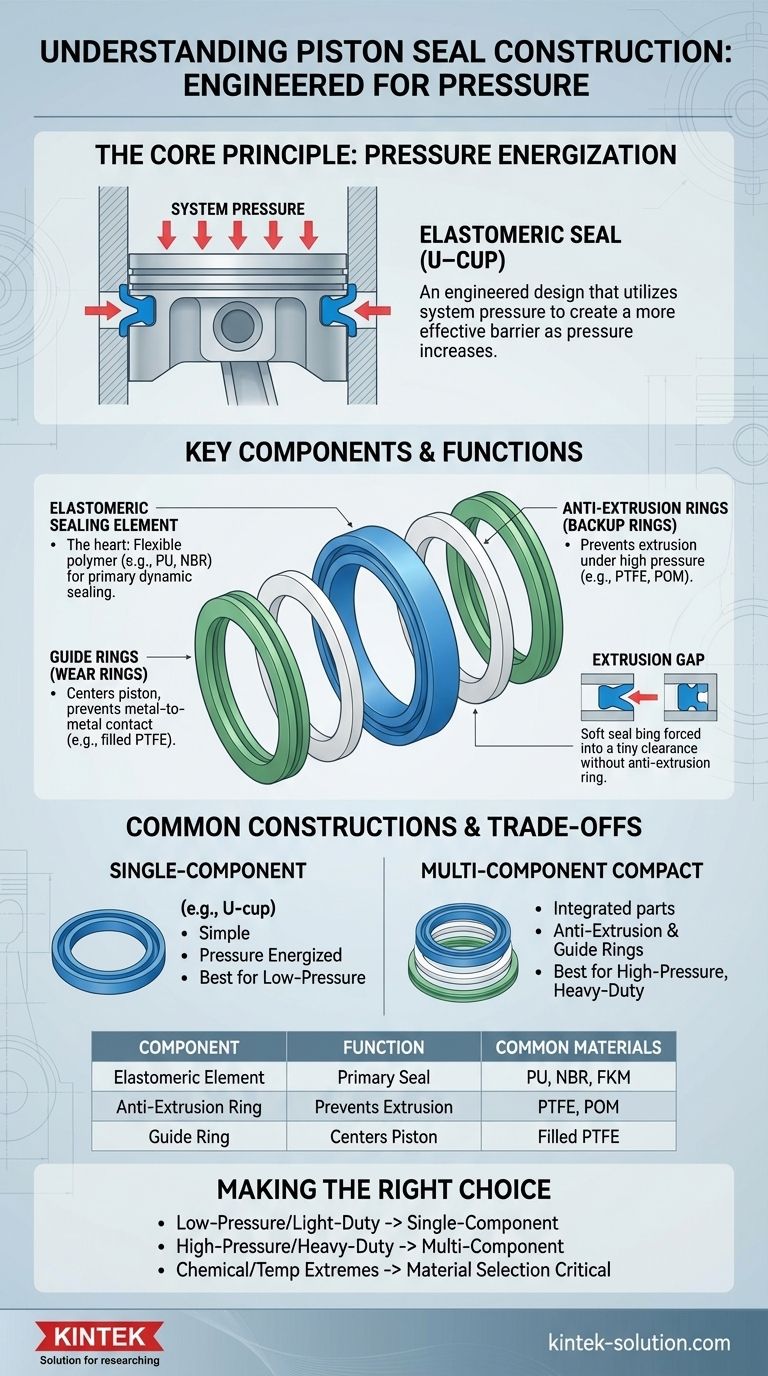

压力驱动原理

活塞密封圈的功能不像一个简单的塞子。它的设计是主动的,而不是被动的。它利用其旨在容纳的压力来提高自身的密封能力。

弹性密封元件

密封的核心是主要的密封元件,几乎总是由柔性、有弹性的聚合物或弹性体制成。材料的选择取决于应用的流体、温度和压力。

常用材料包括具有卓越耐磨性和抗挤压性的聚氨酯 (PU),或具有优异矿物油性能的丁腈橡胶 (NBR)。

防挤压环的作用

在高压下,柔软的弹性元件可能会被推入活塞和气缸壁之间微小的间隙中。这种称为挤压的现象会迅速损坏密封圈。

为防止这种情况,许多活塞密封圈的构造中包含一个或两个防挤压环(也称为备份环)。这些环由更硬、更坚固的材料制成,如PTFE或POM,为较软的密封元件提供坚固的支撑。

导向环的功能

虽然技术上是分开的,但导向环(或耐磨环)是使密封圈正常工作的整个活塞头构造中的关键部分。

这些环通常由低摩擦塑料制成,可防止活塞和气缸孔之间发生金属对金属的接触。这确保了活塞保持完美居中,从而保护密封圈免受不均匀磨损和灾难性故障的影响。

常见的活塞密封圈构造

活塞密封圈的构造有多种配置,从简单的单件式设计到复杂的多组件组件。

单组件密封圈

最常见的例子是U型圈。其U形横截面设计使得系统压力进入“U”形内部,并将内唇和外唇牢固地压在活塞凹槽和气缸壁上。这是压力驱动的完美体现。

多组件紧凑型密封圈

对于要求更高、压力更大的应用,会使用紧凑型密封圈。这种构造将多个部件集成到一个易于安装的单元中。

典型的紧凑型密封圈由一个中央弹性密封元件、两侧各有一个防挤压环,有时还有两个外部导向环组成,所有部件都集成在一起。

理解权衡

活塞密封圈的构造总是在相互竞争的因素之间取得平衡。选择正确的设计需要理解这些折衷。

单作用与双作用

物理构造必须与气缸的功能相匹配。单作用气缸只需要一个设计用于从一个方向保持压力的密封圈。

双作用气缸在伸出和缩回时都能做功,需要对称的密封圈构造,能够从两侧动态密封压力。

材料与系统要求

没有通用的密封材料。由聚氨酯构造的密封圈具有出色的耐用性,但可能与某些侵蚀性流体或高温不兼容,在这种情况下,即使FKM (Viton)的物理特性不同,也需要使用FKM (Viton)等材料。

压力与挤压间隙

密封圈构造中对防挤压环的需求直接与两个因素相关:最大系统压力和挤压间隙(活塞和气缸之间的间隙)。更高的压力或更大的间隙使得带有防挤压环的多组件构造成为必需。

为您的系统做出正确的选择

理想的活塞密封圈构造是在其特定的操作条件下提供最长使用寿命的构造。

- 如果您的主要重点是低压、轻载应用: 单组件U型圈构造通常提供可靠且经济的解决方案。

- 如果您的主要重点是高压、重载工业系统: 集成防挤压环和导向环的多组件紧凑型密封圈是确保耐用性的标准配置。

- 如果您的主要重点是化学相容性或极端温度: 材料选择成为密封圈构造中最关键的方面,超越了物理设计。

归根结底,理解活塞密封圈的构造,就是理解一个简单的环如何被设计成一个动态元件,以确保整个系统的效率和可靠性。

摘要表:

| 组件 | 主要功能 | 常见材料 |

|---|---|---|

| 弹性密封元件 | 通过弯曲贴合表面来创建主要的动态密封。 | 聚氨酯 (PU)、丁腈橡胶 (NBR)、FKM (Viton) |

| 防挤压环(备份环) | 在高压下防止软密封被推入间隙。 | PTFE、POM (乙缩醛) |

| 导向环(耐磨环) | 使活塞居中,防止金属对金属接触,并保护密封圈。 | 低摩擦塑料(例如,填充PTFE) |

需要高性能活塞密封圈?

了解精确的构造是第一步。下一步是采购为您的确切应用压力、介质和温度要求而设计的密封圈。

KINTEK 专注于制造定制的 PTFE 和聚合物组件,包括关键的密封圈和防挤压环。我们为半导体、医疗、实验室和工业领域提供服务,重点关注精度和耐用性。

无论您需要简单的 U 型圈还是复杂的多组件紧凑型密封圈,我们都能提供从原型到大批量订单的定制制造。

立即联系 KINTEK 讨论您的密封要求,确保您系统的可靠性。

图解指南

相关产品

- 适用于工业和高科技应用的定制PTFE密封带

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE套管和空心棒,适用于高级应用

- 多功能应用的定制聚四氟乙烯密封过滤器支架

- 用于实验室和工业应用的可定制聚四氟乙烯坩埚