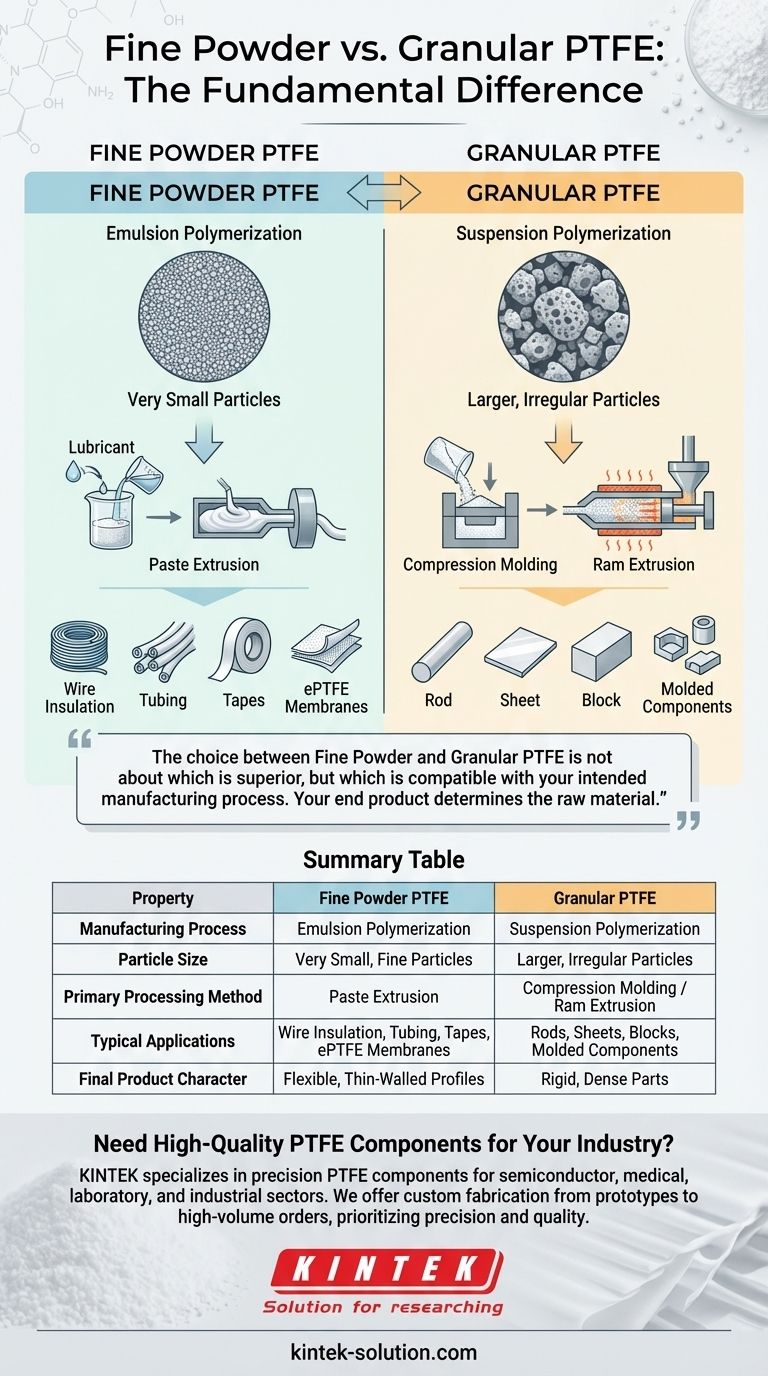

根本区别在于细粉末 PTFE 和粒状 PTFE 的制造工艺,这决定了它们的粒径,进而决定了它们理想的应用。细粉末 PTFE 通过乳液聚合制成,形成适合挤出的极小颗粒;而粒状 PTFE 通过悬浮聚合制成,产生更大的颗粒,最适合模塑。

在细粉末 PTFE 和粒状 PTFE 之间进行选择,不在于哪个更优越,而在于哪个与您预期的制造工艺兼容。您的最终产品——无论是模塑块还是薄线涂层——决定了您必须使用的原材料。

核心区别:它们的制造方式

每种 PTFE 类型的来源是影响其性能和用途的最关键因素。聚合方法直接形成了材料独特的物理形态。

细粉末:乳液聚合

细粉末 PTFE 是通过一种称为乳液聚合的水基工艺生产的。

这种方法会产生极小、纹理细腻的颗粒。这些颗粒具有很大的表面积,需要添加润滑剂进行加工。

粒状 PTFE:悬浮聚合

粒状 PTFE 是通过悬浮聚合制造的,这也是一种水基工艺,但它产生的颗粒要大得多,形状更不规则,且具有多孔性。

这些较大的颗粒流动性更好,更像传统的粉末,因此适用于不同的加工技术。

颗粒特性如何决定应用

粉末的物理形态直接决定了特定的制造方法。您不能将一种类型用于专为另一种类型设计的工艺中。

细粉末适用于挤出

这种 PTFE 的细小颗粒旨在与润滑剂(如烃类油)混合,形成糊状物。

然后,这种糊状物在压力下通过模具挤出,这一过程称为糊状挤出。此方法对于制造连续、薄壁或复杂形状至关重要。

常见产品包括电线绝缘层、软管、胶带以及膨胀 PTFE (ePTFE) 垫圈和膜的前体材料。

粒状 PTFE 适用于模塑

粒状 PTFE 较大、流动性好的颗粒非常适合倒入模具中。

该材料用于压缩模塑,以制造实心的“毛坯”形状,如棒材、板材和块材。它还用于一种称为柱塞挤出的工艺,以生产厚壁棒材和管材。然后,这些毛坯形状通常被机加工成最终零件。

理解权衡

选择材料也意味着选择一个具有自身优势和局限性的制造工艺。

加工复杂性

细粉末糊状挤出是一个更复杂、多步骤的过程。它需要与润滑剂仔细混合、预成型、挤出,然后是去除润滑剂和熔合 PTFE 的干燥和烧结阶段。

粒状 PTFE 模塑相对简单:填充模具,施加热量和压力,然后烧结零件。

最终产品特性

细粉末可以制造出高度柔韧和薄的产品。用于制造 ePTFE 的膨胀过程始于细粉末,最终得到的材料既坚固又高度顺应。

粒状 PTFE 生产出坚硬、致密的零件。这些非常适合结构部件、轴承和绝缘体,在这些应用中,体积和刚性比灵活性更重要。

为您的应用做出正确选择

您的最终目标决定了材料。这个决定不是基于偏好,而是基于所需的制造路径。

- 如果您的主要重点是制造薄的、连续的型材,如电线绝缘层、柔性软管或膜:细粉末 PTFE 是您唯一的选择。

- 如果您的主要重点是生产标准毛坯形状,如棒材、板材、块材或简单的模塑部件:粒状 PTFE 是正确且最高效的选择。

- 如果您的主要重点是高性能垫圈或具有优异柔韧性的多孔材料:您将从细粉末 PTFE 开始,以制造膨胀所需的必要前体。

最终,将您的材料选择与所需的制造工艺保持一致是实现所需结果的关键。

摘要表:

| 特性 | 细粉末 PTFE | 粒状 PTFE |

|---|---|---|

| 制造工艺 | 乳液聚合 | 悬浮聚合 |

| 颗粒大小 | 极小、细腻的颗粒 | 较大、不规则的颗粒 |

| 主要加工方法 | 糊状挤出 | 压缩模塑 / 柱塞挤出 |

| 典型应用 | 电线绝缘层、软管、胶带、ePTFE 膜 | 棒材、板材、块材、模塑部件 |

| 最终产品特性 | 柔性、薄壁型材 | 坚硬、致密的零件 |

需要为您的行业提供高质量的 PTFE 组件吗?

KINTEK 专注于为半导体、医疗、实验室和工业领域制造精密PTFE 组件(密封件、内衬、实验室用品等)。无论您的项目需要细粉末 PTFE 进行挤出的灵活性,还是需要粒状 PTFE 进行模塑的刚性,我们的专业知识都能确保采用正确的材料和工艺以达到最佳性能。

我们提供从原型到大批量订单的定制加工,始终将精度和质量放在首位。

立即联系我们,讨论您的具体 PTFE 需求并获取报价!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 聚四氟乙烯化学溶剂取样勺

- 用于工业和实验室的定制 PTFE 方形托盘