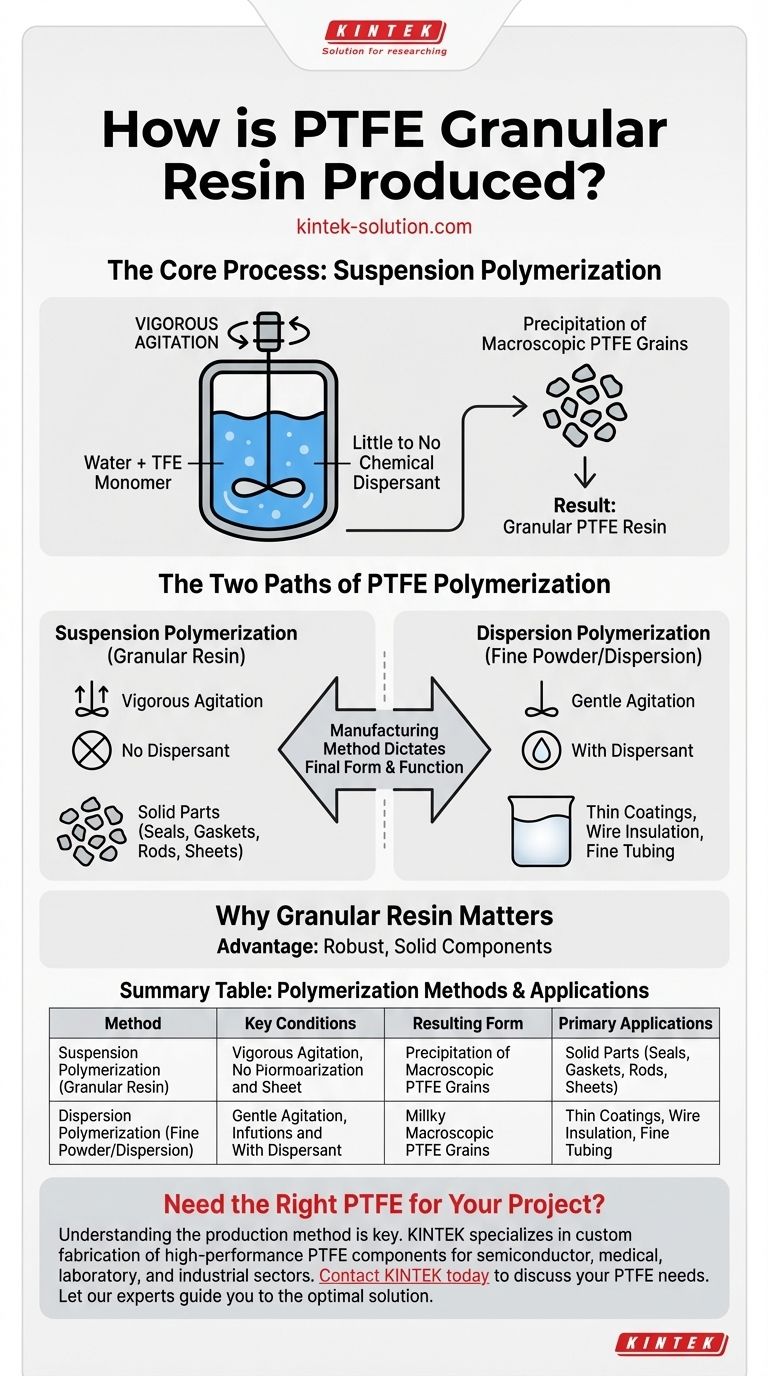

简而言之, PTFE 颗粒树脂是通过一种称为悬浮聚合的过程生产的。该方法涉及在剧烈搅拌和很少或不使用化学分散剂的情况下,在水中聚合四氟乙烯 (TFE) 单体,这使得所得的固体聚合物以宏观颗粒的形式从水中沉淀出来。

制造方法是决定 PTFE 树脂最终形式和功能的决定性因素。您得到的是可模制的颗粒固体还是用于涂层的细粉末,完全取决于聚合反应的条件——特别是搅拌水平和分散剂的存在。

PTFE 聚合的两种途径

聚四氟乙烯 (PTFE) 是使用两种基本方法之一制造的。在这两者之间进行选择,决定了最终树脂的物理特性及其适用的应用。

悬浮聚合:颗粒树脂的起源

这是生产颗粒 PTFE 的直接方法。该过程涉及在水性(水基)介质中直接聚合 TFE 单体。

两个关键条件是剧烈搅拌和使用很少或不使用分散剂。如果没有分散剂来保持聚合物颗粒分离和悬浮,它们就会聚集并从水中沉淀出来。

结果是一堆固体 PTFE 颗粒,然后将其干燥。这些颗粒相对较大,旨在用于后续的模塑过程。

分散聚合:替代途径

要了解为什么颗粒树脂不同,了解其替代方法至关重要。分散聚合用于制造PTFE 细粉末和水性分散体。

该方法使用温和的搅拌以及特定类型和量的分散剂。分散剂稳定新形成的聚合物颗粒,防止它们聚集在一起。

结果是一种乳状、糊状物质,其中微小的胶体 PTFE 颗粒保持悬浮状态。这可以加工成细粉末或用作液体涂层。

为什么生产方法很重要

悬浮聚合和分散聚合之间的区别不仅仅是一个技术细节;它解释了为什么 PTFE 可用于固体机械部件和防粘涂层。

颗粒 PTFE 的特性

通过悬浮聚合产生的颗粒专门设计用于固结。其尺寸和形态针对压缩成型和柱塞挤出等工艺进行了优化。

这是制造固体 PTFE 型坯(如棒材、板材和坯料)的起始材料,这些型坯通常被加工成最终部件,如密封件、垫圈和轴承。

细粉末 PTFE 的特性

源自分散聚合的细粉末具有小得多的粒径。这种形式不适用于与颗粒树脂相同的压缩成型方式。

相反,将其与润滑剂混合形成糊状物,然后用于糊状挤出,以制造管材和电线绝缘层等薄壁产品。它也是用于涂层应用(如不粘炊具)的液体分散体的基础。

了解权衡

选择 PTFE 树脂是在为完全不同的制造结果设计的两种不同材料形式之间进行选择。您不能用一种替代另一种。

颗粒树脂的优势

颗粒 PTFE 是制造坚固、固体部件的主力。其颗粒结构经过设计,可在热和压力下熔合形成致密、无孔的固体块。这使其成为生产厚实、可机加工的型坯的唯一选择。

细粉末和分散体的优势

细粉末在颗粒树脂无法使用的领域表现出色。它能够挤压成糊状物,可以制造出复杂的薄壁型材和精密的电线绝缘层。作为液体分散体,它是将薄而均匀的 PTFE 薄膜涂覆到表面的唯一方法。

为您的目标做出正确的选择

初始聚合过程直接决定了材料的最终用途。您的应用将决定需要哪种类型的树脂。

- 如果您的主要重点是制造实心、可机加工的部件,如坯料、棒材或厚板: 您必须使用通过悬浮聚合生产的颗粒 PTFE 树脂。

- 如果您的主要重点是开发薄涂层、电线绝缘层或细管材: 您需要源自分散聚合方法的细粉末 PTFE。

了解这种基本的制造区别是选择适合任何工程挑战的正确 PTFE 形式的关键。

摘要表:

| 聚合方法 | 关键条件 | 所得 PTFE 形式 | 主要应用 |

|---|---|---|---|

| 悬浮聚合 | 剧烈搅拌,很少/没有分散剂 | 颗粒树脂 | 固体、可机加工部件(密封件、垫圈、棒材、板材) |

| 分散聚合 | 温和搅拌,有分散剂 | 细粉末/分散体 | 薄涂层、电线绝缘层、糊状挤出 |

需要适合您项目的 PTFE 吗?

了解生产方法是选择完美 PTFE 材料的第一步。无论您的应用需要来自颗粒树脂的坚固、可机加工部件,还是需要来自细粉末的专业涂层,KINTEK 都拥有专业知识和制造能力来提供。

我们专注于为半导体、医疗、实验室和工业部门定制制造高性能 PTFE 组件——从原型到大批量订单。我们的精密生产确保您的部件符合最高标准。

立即联系 KINTEB 讨论您的 PTFE 需求,让我们专家为您指导最佳解决方案。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 聚四氟乙烯化学溶剂取样勺

- 为各种工业应用定制 PTFE 瓶