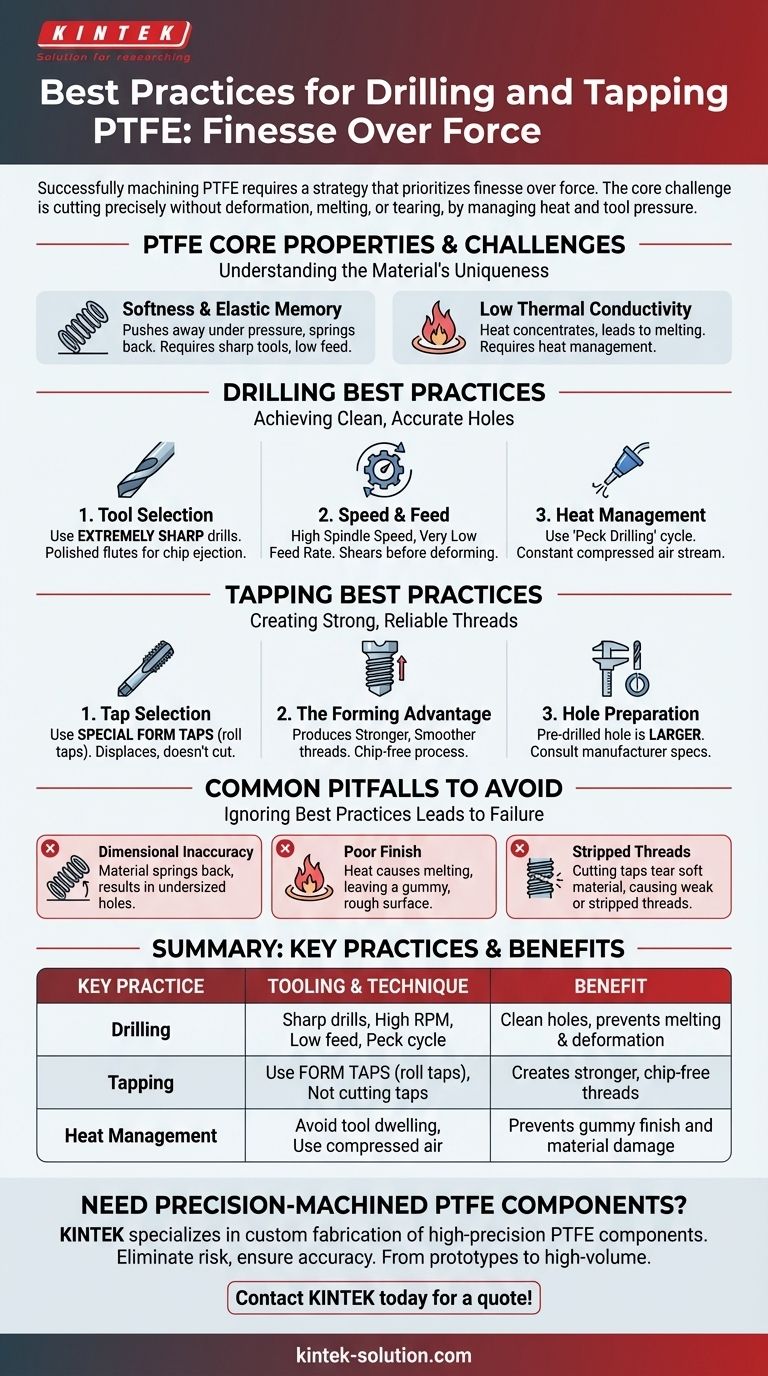

成功加工PTFE需要一种优先考虑技巧而非蛮力的策略。最佳实践是使用极其锋利的刀具、高主轴速度,但要以非常低的进给率进行加工,这种组合可以干净地剪切材料,而不会因其两个最具挑战性的特性——柔软性和差的散热性——而影响结果。

处理PTFE的核心挑战不在于切割它,而在于在不引起其变形、熔化或撕裂的情况下精确地切割它。您的成功完全取决于管理热量积聚和刀具压力。

了解核心挑战:PTFE的特性

要有效地加工PTFE,您必须首先了解材料本身。其独特的特性使得标准的加工方法无效。

柔软性和弹性记忆

PTFE是一种非常柔软且有韧性的材料。在钝刀具或激进的进给率压力下,它会推开、拉伸和变形,而不是形成干净的切屑。它还具有弹性记忆,这意味着在刀具经过后它可能会回弹,导致孔的尺寸偏小。

低导热性

与金属不同,PTFE不会将热量从切削刀具传导走。这会导致热量集中在接触点,从而很快导致熔化、产生粘性切屑和糟糕的表面光洁度。

钻孔PTFE的最佳实践

要在PTFE中获得清洁、尺寸准确的孔,需要仔细关注刀具和技术。

刀具选择至关重要

您的主要刀具必须极其锋利。专为塑料设计的钻头(通常具有更尖的顶角和高度抛光的槽)是理想的选择。锋利的边缘可以干净地剪切材料,而抛光的槽有助于有效地排出粘性切屑。

高速,低进给

使用高主轴速度(RPM)以确保切削刃移动足够快,可以在材料变形之前将其剪切掉。将此与非常低的进给率相结合。将钻头推入材料的速度过快会导致其撕裂和变形,而不是切割。

管理热量积聚

切勿让刀具在一个位置停留。使用“断续进给”循环——钻头稍微前进然后缩回以清除切屑——非常有效。这种操作可以打断切屑,并让刀具和工件都有片刻冷却的时间。持续的压缩空气流也有助于清除切屑并提供一定的冷却。

攻丝PTFE的最佳实践

在PTFE中形成螺纹也面临着类似的挑战。材料的柔软性使得如果采用错误的方法,很容易导致螺纹滑牙或强度不足。

使用成型丝锥,而不是切削丝锥

攻丝PTFE最重要的最佳实践是使用专用成型丝锥(也称为冷成型或滚丝锥)。这些工具不会切除材料。相反,它们会使PTFE变形和压缩,从而形成螺纹轮廓。

成型的优势

这种方法会产生更坚固、更光滑、更精确的螺纹。由于没有产生切屑,该过程更清洁,并避免了切屑卡在孔中的风险。这直接解决了“无切削地攻丝”的目标。

孔的预处理

使用成型丝锥时,预钻孔的尺寸至关重要,并且会比标准切削丝锥所需的尺寸更大。务必查阅丝锥制造商的规格,以钻出正确的孔径,确保材料流动适当。

了解权衡和陷阱

忽略这些最佳实践可能会导致一些令人沮丧且代价高昂的常见故障。

尺寸不准确的风险

使用钝刀具或过大的进给压力会导致PTFE围绕钻头拉伸。当刀具移开时,材料会回弹,导致孔的尺寸明显小于用于制作它的钻头。

表面光洁度差的问题

热量是PTFE良好表面光洁度的敌人。如果您的主轴速度太低或刀具不够锋利,摩擦会熔化材料,在孔内或螺纹上留下粘稠、粗糙且不可接受的表面。

螺纹滑牙的危险

尝试使用标准切削丝锥(尤其是侵略性的丝锥)是螺纹失效的最常见原因。丝锥的切削刃倾向于撕裂和拉扯柔软的材料,导致螺纹强度不足、成型不良或完全滑牙。

为您的目标做出正确的选择

根据您最关键的结果调整您的技术。

- 如果您的主要关注点是尺寸精度: 优先使用极其锋利的刀具和带有非常低进给率的断续进给循环,以消除热量和材料变形。

- 如果您的主要关注点是坚固、可靠的螺纹: 明确的解决方案是使用成型丝锥而不是切削丝锥,确保您的预钻孔尺寸适合成型。

- 如果您遇到表面光洁度差的问题: 立即需要解决的因素是提高主轴速度并验证您的切削刀具尽可能锋利。

通过采用PTFE所需的独特方法来处理它,您可以持续获得清洁、精确和可靠的结果。

总结表:

| 关键实践 | 刀具与技术 | 益处 |

|---|---|---|

| 钻孔 | 锋利的钻头、高转速、低进给率、断续循环 | 清洁的孔,防止熔化和变形 |

| 攻丝 | 使用成型丝锥(滚丝锥),而不是切削丝锥 | 产生更坚固、无切屑的螺纹 |

| 热量管理 | 避免刀具停留,使用压缩空气 | 防止粘性光洁度和材料损坏 |

需要精密加工的PTFE部件吗?

在内部加工PTFE需要专业的技能和工具。为什么要冒材料浪费和生产延误的风险?KINTEK专注于定制加工高精度PTFE部件——包括密封件、衬里、实验室用品以及带有钻孔和攻丝特征的复杂部件。

我们服务于半导体、医疗、实验室和工业领域,提供您的应用所需的尺寸精度和卓越的表面光洁度。从原型到大批量订单,我们的专业知识确保您的PTFE部件第一次就制作正确。

让我们为您处理精密加工。立即联系KINTEB获取报价!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 定制PTFE特氟龙球,适用于先进的工业应用