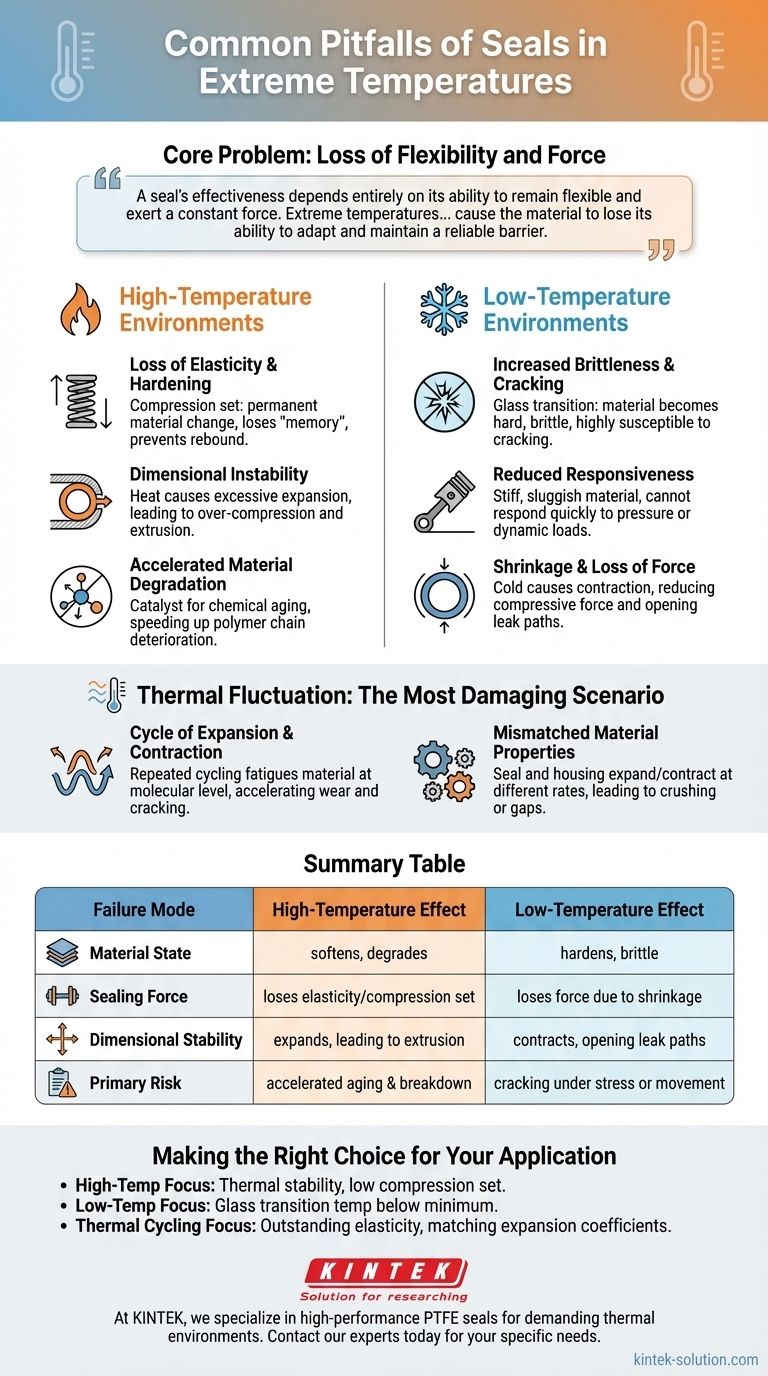

在极端温度下,密封件失效是因为材料的基本物理特性发生了变化。在高温情况下,密封件会软化、失去形状并降解;而在低温环境中,它们会变得坚硬、易碎且无响应,从而形成不可避免的泄漏路径。

核心问题在于,密封件的有效性完全取决于其保持柔韧性和施加恒定力的能力。极端温度(无论是高还是低)都会侵蚀这些特性,导致材料失去适应和维持可靠屏障的能力。

高温环境的挑战

当密封件在其设计的温度范围之外运行时,其材料结构开始分解。这会导致一系列损害其完整性的故障。

弹性丧失和硬化

长时间暴露在热量下会导致密封材料发生永久性变化,这种现象称为压缩永久变形(compression set)。材料会失去其“记忆”,变得坚硬,无法回弹以填充密封间隙。

尺寸不稳定性

热量会导致材料膨胀。密封件在其凹槽内膨胀过多,会导致过度压缩,从而造成物理损坏或挤出。这使得系统在恢复到正常温度时无法正常工作。

材料加速降解

高温充当催化剂,加速密封件聚合物链的化学老化。这使得材料的降解速度远快于在正常条件下的速度,从而大大缩短了其使用寿命。

低温环境的挑战

在材料预期温度范围以下运行同样危险。密封件的特性会朝着相反的方向变化,但结果是相同的:密封件失效。

脆性增加和开裂

随着温度下降,密封材料会达到其“玻璃化转变温度”,此时它们会从柔性、橡胶状状态转变为坚硬、易碎的玻璃状状态。易碎的密封件无法承受压力尖峰或动态运动,极易开裂。

响应性降低

低温密封件会变得僵硬和迟钝。它无法对压力变化或运动部件的动态载荷做出快速反应。这种响应性不足意味着它无法保持有效密封所需的恒定接触力。

收缩和力损失

正如热量导致膨胀一样,寒冷会导致收缩。随着密封件收缩,其对壳体表面施加的压缩力会减小。这可能会打开一个微小的泄漏路径,并且随着温度持续下降,该路径会扩大。

理解核心陷阱:热波动

通常,最具破坏性的情况不是恒定的高温或低温,而是系统在两者之间循环。这种波动会对密封系统产生独特且严重的应力。

膨胀和收缩的循环

密封件的反复膨胀和收缩会在分子水平上使材料产生疲劳。这种持续的应力会加速磨损,加剧压缩永久变形,并比稳定温度更快地导致过早开裂。

材料特性不匹配

密封材料及其所在的金属外壳以不同的速率膨胀和收缩。在温度波动期间,这种不匹配可能会使密封件交替地被压碎(热时)或在其周围打开间隙(冷时),从而产生高度不可靠的密封条件。

为您的应用做出正确的选择

为了避免这些陷阱,您必须将密封材料的特性与系统的特定热需求相匹配。

- 如果您的主要重点是高温性能: 选择在目标工作温度下具有优异热稳定性和低压缩永久变形值的材料。

- 如果您的主要重点是低温性能: 选择玻璃化转变温度远低于您的最低工作温度的材料,以确保其保持柔韧性。

- 如果您的主要重点是管理热循环: 优先选择具有出色弹性的材料,并考虑其热膨胀系数与外壳材料的比较情况。

了解这些由温度引起的失效模式是设计稳健可靠的密封系统的第一步。

摘要表:

| 失效模式 | 高温影响 | 低温影响 |

|---|---|---|

| 材料状态 | 软化、降解 | 硬化、变脆 |

| 密封力 | 失去弹性(压缩永久变形) | 因收缩而损失力 |

| 尺寸稳定性 | 膨胀,导致挤出 | 收缩,导致泄漏路径打开 |

| 主要风险 | 加速老化和分解 | 在应力或运动下开裂 |

不要让极端温度损害您系统的完整性。

在 KINTEK,我们专注于制造高性能 PTFE 密封件和组件,这些产品专为承受最苛刻的热环境而设计——从低温条件到半导体、医疗和工业应用中的高温工艺。我们的精密生产和定制制造能力确保您的密封件保持柔韧性、应力和可靠性。

让我们为您提供合适的密封解决方案,从原型到大批量生产。

立即联系我们的专家,讨论您的具体温度和材料要求。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用