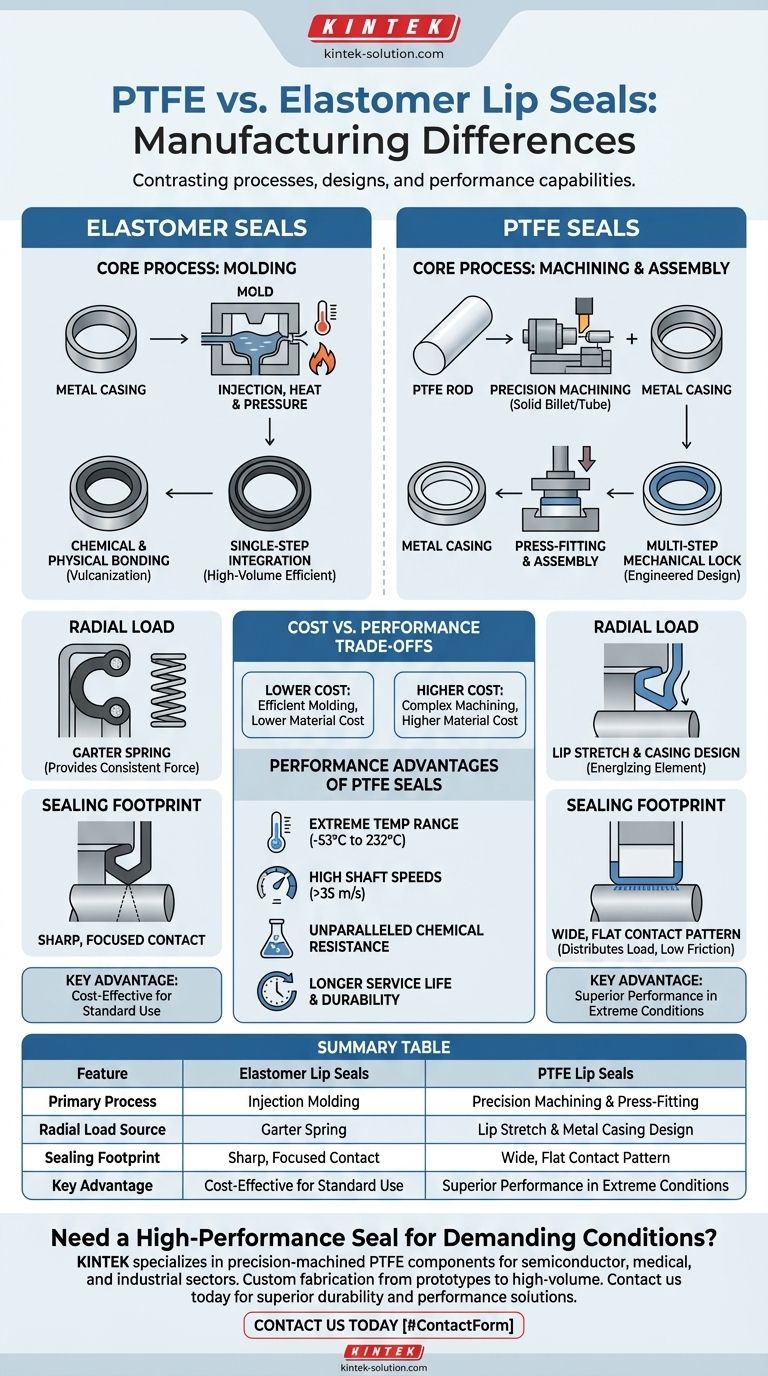

PTFE 唇形密封圈与弹性体唇形密封圈之间的主要制造差异在于密封元件与金属外壳的连接方式。弹性体密封圈是通过在单个集成工艺中将橡胶状材料直接模压到外壳上而制成的。相比之下,PTFE 密封圈需要一个多步骤的过程,首先将唇口从实心 PTFE 坯料上机加工出来,然后将其机械地压配合到外壳中。

这两种密封圈的选择取决于它们的制造现实。弹性体模压成型为标准应用提供了一种经济高效的解决方案,而 PTFE 更复杂的加工和组装过程则能实现一种密封设计,使其在弹性体无法承受的高应力环境中表现出色。

核心工艺区别:模压成型 vs. 机加工

每种密封圈类型的基本生产方法是分歧最显著的一点,它直接影响其最终成本和设计特性。

弹性体密封圈:模压工艺

弹性体密封圈的生产是将金属外壳放入模具中,然后注入弹性体化合物。热量和压力使材料硫化,使其与外壳在化学和物理上结合并固化。

这种单步工艺效率很高,非常适合大批量生产,使弹性体密封圈成为各种常见应用中具有成本效益的选择。

PTFE 密封圈:机加工和组装工艺

PTFE 是一种半刚性热塑性塑料,不能像弹性体那样注塑成型。因此,其生产是一个两阶段的过程。

首先,密封唇口由实心 PTFE 管或棒精密机加工而成。其次,将这个成品唇口小心地压配合到预成型的金属外壳中,依靠精确的尺寸来创建牢固的机械锁定。

制造如何驱动设计和功能

这些不同的制造路径带来了根本不同的密封设计,每种设计都针对其核心材料的特性进行了优化。

对径向载荷的影响

弹性体密封圈是柔性的,通常依靠嵌入唇口中的弹簧圈(garter spring)来对轴施加恒定的径向力。

PTFE 密封圈更坚硬,不使用弹簧。它们产生的密封力来自于安装过程中受控的唇口拉伸以及金属外壳的工程弯曲半径,后者充当激励元件。

密封接触面积的差异

密封唇口本身的设计是材料特性的直接结果。弹性体密封圈通常与轴接触点相对尖锐、集中。

PTFE 密封圈被设计成具有更宽、更平坦的唇口接触模式。这种设计将载荷分布在更大的面积上,从而产生更轻的单位载荷。这对于最大限度地减少磨损和热量产生至关重要,并利用 PTFE 本身固有的低摩擦性来实现高速运行。

理解权衡:成本与性能

制造方法是两种密封类型成本和性能差异的主要驱动因素。

成本影响

PTFE 密封圈比其弹性体对应产品昂贵得多。这是由两个因素共同决定的。

首先,PTFE 原材料比标准弹性体化合物更昂贵。其次,机加工和组装的多步骤过程比大批量的模压过程更耗费人力且速度更慢。

PTFE 的性能优势

PTFE 密封圈的较高成本是其在弹性体将迅速失效的苛刻条件下表现更优越所带来的合理回报。

PTFE 具有出色的温度范围(-53°C 至 232°C),可以承受极高的轴速(超过 35 m/s),并对侵蚀性介质、溶剂和酸具有无与伦比的耐化学性。其耐用性和低摩擦特性确保了在高应力应用中更长的使用寿命。

为您的应用做出正确的选择

选择正确的密封圈需要将其制造带来的能力与您的特定操作需求相匹配。

- 如果您的主要关注点是标准应用的成本效益: 弹性体密封圈是理想的选择,因为它们具有高效的模压工艺和较低的材料成本。

- 如果您的主要关注点是在极端条件下的性能: PTFE 密封圈是必需的,因为它们能够承受高速、侵蚀性化学品和宽泛的温度范围。

- 如果您的主要关注点是在高应力环境下的长寿命: 机加工 PTFE 密封圈卓越的耐磨性和耐用性提供了更长、更可靠的使用寿命。

最终,制造方法直接反映了材料的能力,引导您为特定的操作需求选择正确的密封圈。

摘要表:

| 特征 | 弹性体唇形密封圈 | PTFE 唇形密封圈 |

|---|---|---|

| 主要工艺 | 注塑成型 | 精密机加工和压入配合 |

| 径向载荷来源 | 弹簧圈 | 唇口拉伸和金属外壳设计 |

| 密封接触面积 | 尖锐、集中的接触 | 宽大、平坦的接触模式 |

| 主要优势 | 标准用途的成本效益高 | 极端条件下的卓越性能 |

需要用于苛刻条件的高性能密封圈?

您的应用需求——无论是极端温度、高速还是侵蚀性化学品——直接决定了正确的密封圈制造工艺。在 KINTEK,我们专注于为半导体、医疗、实验室和工业部门提供精密机加工的 PTFE 组件(包括密封圈、衬里和实验室用品)。

我们提供从原型到大批量订单的定制制造服务,确保您获得专为卓越耐用性和性能而设计的密封圈。

立即联系我们,讨论您的具体要求,让我们以专业知识为您提供持久的解决方案。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 定制PTFE套管和空心棒,适用于高级应用