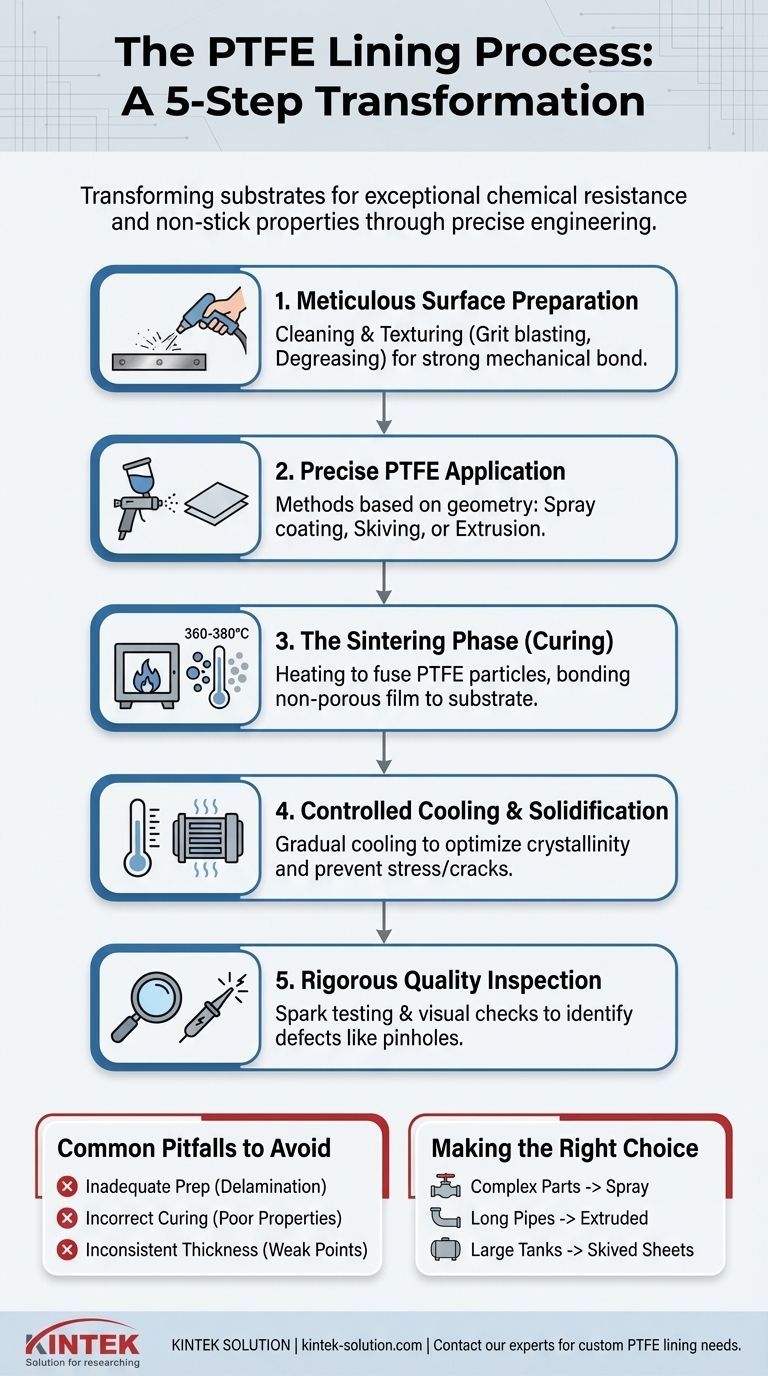

简而言之,聚四氟乙烯 (PTFE) 衬里工艺涉及五个关键阶段:准备基材表面、应用 PTFE 材料、加热组件以固化和粘合聚合物、使其冷却和固化,以及进行最终质量检验。该顺序旨在将标准金属或复合材料组件转变为具有卓越耐化学性和不粘性能的组件。

PTFE 衬里的成功不仅仅是涂覆涂层;它是一个受控的工程过程,其中细致的表面准备和精确的热固化对于实现聚合物与基材之间永久、无缺陷的粘合至关重要。

分解核心衬里工艺

PTFE 衬里工艺中的每一步都具有独特且至关重要的功能。跳过或执行不当的任何阶段都会影响最终产品的完整性和性能。

第 1 步:细致的表面准备

在应用任何 PTFE 之前,目标表面或基材必须完美清洁并具有适当的纹理。这是形成牢固机械粘合的基础。

常见的准备方法包括喷砂以形成 PTFE 可以锚固的粗糙表面轮廓,然后进行脱脂或化学清洗以去除任何会妨碍粘附的油污、铁锈或污染物。

第 2 步:精确的 PTFE 应用

基材准备好后,即可应用 PTFE。使用的方法在很大程度上取决于零件的几何形状和所需衬里的厚度。

常用技术包括喷涂(将液态 PTFE 分散体分多层应用)或刮削(将预制的 PTFE 板切割并安装到容器内部)。对于管道,通常使用挤出来创建无缝的内衬并将其插入管道中。

第 3 步:烧结阶段——形成粘合

这是最关键的热阶段。带衬里的组件在精确控制的烤箱中加热到高于 PTFE 熔点(通常约为 360-380°C 或 680-716°F)的温度。

这个过程称为烧结或固化,它使单个 PTFE 颗粒熔合在一起形成单一的、无孔的薄膜。同时,它迫使熔融的聚合物进入准备好的基材的纹理轮廓中,在冷却时将其固定到位。

第 4 步:控制冷却和固化

烧结后,组件必须以受控的方式冷却。冷却速率影响 PTFE 的结晶度,进而影响其硬度和渗透性等物理性能。

不正确的冷却可能会在衬里中引入应力,随着时间的推移可能导致裂纹或与基材的粘合变弱。

第 5 步:严格的质量检验

最后,每个带衬里的组件都要经过彻底的检查。这是一个无损过程,旨在识别任何可能导致现场失效的缺陷。

最常见的测试是火花测试,即将高压探头扫过整个衬里表面。任何针孔、裂纹或厚度不足的区域都会允许火花电弧到金属基材上,从而立即识别出缺陷。还会进行目视检查以检查气泡和均匀性。

应避免的常见陷阱

了解潜在的故障突出了受控过程的重要性。最终产品的质量完全取决于每个步骤的执行情况。

表面准备不足

这是衬里失效的最常见原因。基材上残留的任何油脂、水分或氧化都会阻止 PTFE 形成牢固的粘合,导致起泡和最终的分层。

不正确的固化参数

PTFE 固化不足会导致衬里多孔,机械性能不佳,无法达到预期效果。过度固化会使聚合物降解,使其变脆并损害其耐化学性。

衬里厚度不一致

不均匀的衬里,特别是带有薄点的衬里,会产生易受化学侵蚀和机械失效的薄弱点。这就是为什么多层喷涂应用和最终的火花测试对质量保证如此关键。

根据您的目标做出正确的选择

PTFE 衬里工艺的具体方法和参数是根据组件的预期应用和几何形状来选择的。

- 如果您的主要重点是为阀门或泵壳等复杂设备内衬: 需要采用多层喷涂工艺,以确保完全均匀的覆盖。

- 如果您的主要重点是保护长而直的管道部分: 挤出或等静压模制内衬可提供最无缝和最可靠的性能。

- 如果您的主要重点是为大型、简单的储罐或容器内衬: 应用刮削的 PTFE 板可以是一种有效且经济的解决方案。

最终,正确执行的 PTFE 衬里工艺会形成一种坚固的复合材料,它利用了基材的强度和聚合物的独特保护特性。

摘要表:

| 步骤 | 关键操作 | 目的 |

|---|---|---|

| 1. 表面准备 | 喷砂和脱脂 | 为牢固的机械粘合创造清洁、有纹理的表面。 |

| 2. PTFE 应用 | 喷涂、刮削或挤出 | 根据组件的几何形状均匀地应用聚合物。 |

| 3. 烧结 | 加热至 360-380°C (680-716°F) | 熔合 PTFE 颗粒并将衬里粘合到基材上。 |

| 4. 控制冷却 | 逐渐降低温度 | 固化 PTFE 以实现最佳物理性能。 |

| 5. 质量检验 | 火花测试和目视检查 | 识别针孔或裂纹等缺陷,以确保可靠性。 |

您的关键应用需要一个完美衬里的 PTFE 组件吗?

在 KINTEK,我们专注于为半导体、医疗、实验室和工业部门制造高性能 PTFE 组件——包括定制内衬、密封件和实验室用品。我们从原型到大批量订单的精密生产流程,确保了永久、无缺陷的粘合,提供卓越的耐化学性和不粘性能。

让我们为您需要的项目提供耐用的解决方案。立即联系我们的专家,讨论您的定制 PTFE 衬里需求!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用

- 为各种工业应用定制 PTFE 瓶

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商