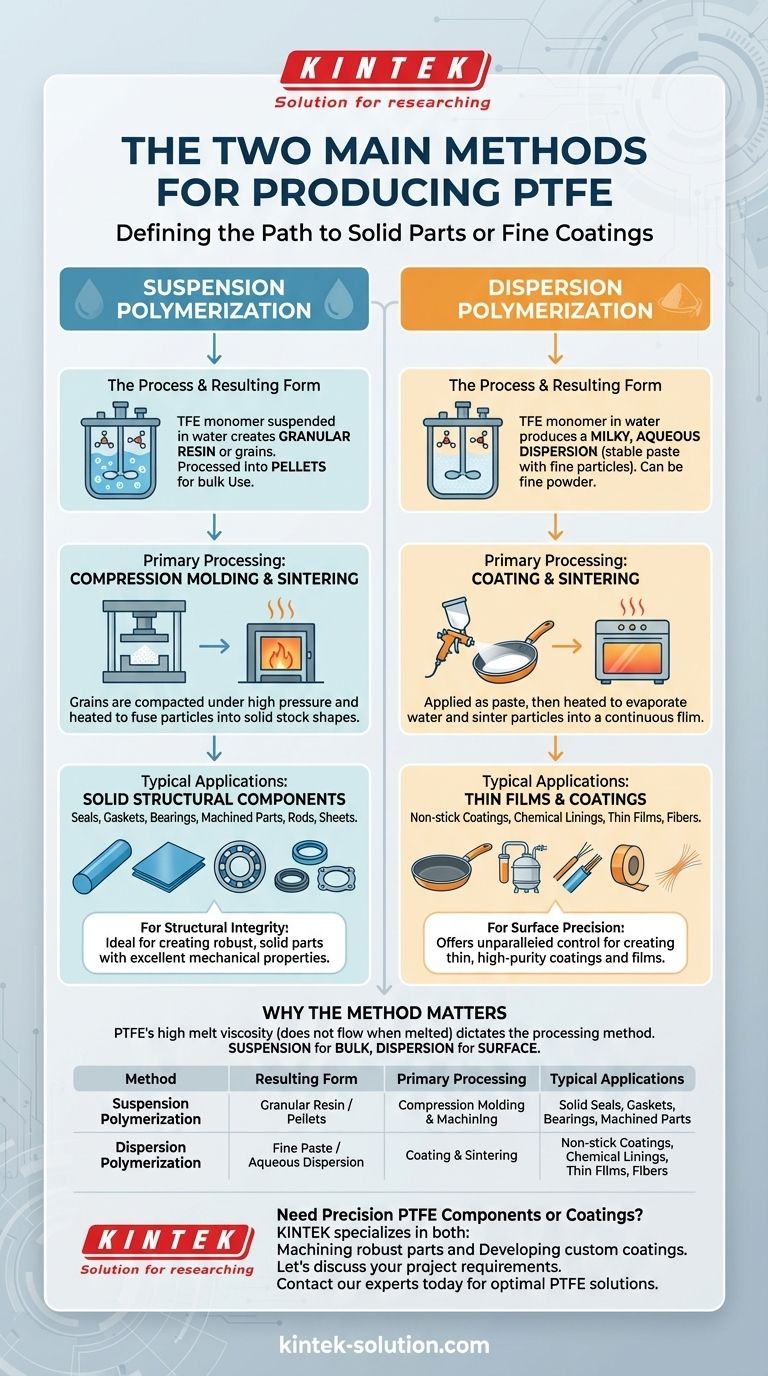

聚四氟乙烯(PTFE)的生产由两种截然不同且主要的方法定义:悬浮聚合和分散聚合。它们之间的根本区别在于所得原材料的物理形态。悬浮聚合产生用于固体、模压部件的颗粒状PTFE,而分散聚合产生用于薄涂层和薄膜的细糊状物。

在PTFE生产方法之间的选择不是一个操作细节;它是决定材料最终形态及其可行应用的唯一最重要因素。一条路径通向固体、结构部件,而另一条路径则通向薄的、功能性表面。

聚合的两种路径

初始聚合过程为所有后续加工奠定了基础。由于PTFE不像传统塑料那样熔化和流动,其初始形态——无论是颗粒还是糊状物——都至关重要。

悬浮聚合:构建固体形态

在悬浮聚合中,四氟乙烯(TFE)单体在水中悬浮时进行聚合。

该过程产生称为颗粒树脂或颗粒的固体PTFE颗粒。然后将这些颗粒加工成更易于使用的形式,例如自由流动的粉末或固体粒料。

此方法的主要目的是生产适合压缩模塑的大块材料,在模塑过程中,材料被压制并加热,形成棒材、板材和块材等固体毛坯。

分散聚合:制造精细薄膜和涂层

分散聚合也在水中进行,但会产生不同的产物。

该方法产生一种乳状水性分散体——本质上是一种含有极细PTFE颗粒的稳定糊状物。这种糊状物可直接使用,或进一步加工成细小的、不自由流动的粉末。

细小的粒径使这种形式非常适合制造薄膜和涂层,例如炊具上的不粘层,或用于生产细纤维。

为什么方法决定应用

了解如何将原材料PTFE加工成最终产品,有助于我们明白为什么这两种聚合方法不可互换。它们解决了两个完全不同的制造挑战。

加工PTFE的独特挑战

PTFE具有极高的熔体粘度,这意味着它熔化时不会流动。

这一特性阻止了注射成型等常见的大批量热塑性加工技术的应用。制造商必须依靠那些可以在不要求PTFE颗粒流动的情况下将其固结的方法。

从悬浮颗粒到机加工部件

悬浮聚合产生的粒料和颗粒非常适合压缩模塑和烧结。在此过程中,材料在高压下被压实,然后加热,使颗粒熔合在一起形成一个坚实的块体。

然后使用传统的CNC铣削和车削等技术对这些固体毛坯进行机加工,以制造出精确、耐用的部件,如密封件、垫圈和轴承。

从分散糊状物到表面涂层

分散聚合产生的细糊状物旨在应用于基材上,通常通过喷涂或辊涂。涂覆后,部件被加热。这会蒸发水分并将PTFE颗粒烧结在一起,形成连续、无孔且耐用的薄膜。这是制造耐化学腐蚀衬里和不粘表面的核心工艺。

理解权衡

每种聚合方法都针对不同的一组结果进行了优化,在块状形态和精细应用之间存在明显的权衡。

悬浮法:追求结构完整性

悬浮聚合的关键优势在于它能够生产大量树脂,适用于制造具有优异机械性能的坚固、实心部件。

局限性在于,这种颗粒形式不能用于制造分散级PTFE所能实现的超薄、均匀的薄膜和涂层。

分散法:追求表面精度

分散聚合在制造薄的、高纯度的涂层和薄膜方面提供了无与伦比的控制。它对于表面级应用至关重要。

其局限性在于它不适用于制造厚实的结构部件。材料形态专门设计用于表面覆盖,而非主体质量。

为您的目标做出正确选择

您在应用中遇到的PTFE,其路径从聚合的那一刻起就已确定。了解其起源有助于您为项目指定正确的材料。

- 如果您的主要重点是制造固体、结构部件: 您将使用源自悬浮聚合的PTFE,通常以可供机加工的模压块、棒材或板材形式提供。

- 如果您的主要重点是应用不粘或耐化学腐蚀涂层: 您需要通过分散聚合生产的PTFE,它将以液体糊状物或细粉末形式提供。

- 如果您的主要重点是生产薄带材、膜或纤维: 您也将从分散聚合的材料开始,因为其精细的颗粒结构对于这些精密的形态是必需的。

最终,了解您需要制造一个固体物体还是涂覆一个表面,将告诉您关于材料制造起源所需知道的一切。

总结表:

| 方法 | 所得PTFE形态 | 主要加工方式 | 典型应用 |

|---|---|---|---|

| 悬浮聚合 | 颗粒树脂/粒料 | 压缩模塑和机加工 | 固体密封件、垫圈、轴承、机加工部件 |

| 分散聚合 | 细糊状物/水性分散体 | 涂层和烧结 | 不粘涂层、化学衬里、薄膜、纤维 |

需要精密PTFE部件或涂层吗?

了解生产方法是第一步。下一步是与掌握加工技术的制造商合作。

KINTEK 专精于两者:

- 加工由悬浮聚合PTFE块和棒材制成的坚固部件。

- 使用分散聚合PTFE糊状物开发定制涂层。

我们为半导体、医疗、实验室和工业部门提供从原型到大批量订单的定制制造服务,确保精度和性能。

让我们讨论您的项目要求。 立即联系我们的专家,为您的应用找到最佳的PTFE解决方案。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 用于工业和实验室的定制 PTFE 方形托盘

- 定制PTFE套管和空心棒,适用于高级应用