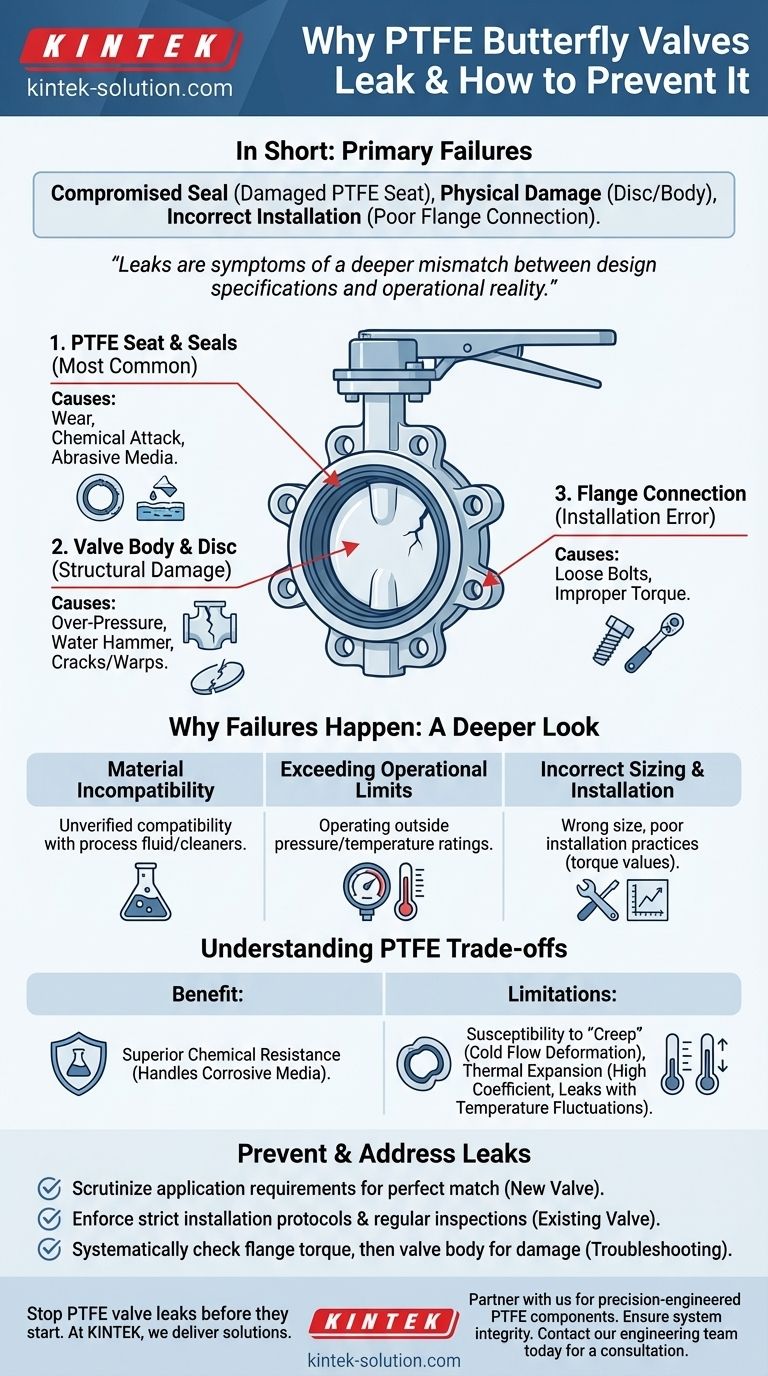

简而言之,PTFE蝶阀发生泄漏通常是由于以下三种主要故障之一。 问题几乎总是出在密封性受损,这可能是由于阀座(PTFE材质)损坏、阀门核心部件(如阀盘或阀体)受到物理损坏,或是安装不正确导致法兰连接不良。

关键的见解是,泄漏很少是自发发生的。它们是阀门的设计规格与其运行实际情况之间存在深层次不匹配的症状,或是安装和维护操作不当的直接结果。

诊断泄漏的根本原因

要有效解决泄漏问题,您必须首先确定具体的故障点。原因几乎总是归类于以下三种机械类别之一。

故障点 1:PTFE 阀座和密封件

PTFE 阀座是最常见的故障点。它是负责与金属阀盘形成气密密封的柔软部件。

重复启闭造成的磨损是自然原因,但过早失效通常是由于化学腐蚀或管道中磨蚀性介质造成的物理损坏。

故障点 2:阀体和阀盘

虽然不常见,但阀门结构部件的损坏也可能形成泄漏路径。

阀体出现裂纹或阀盘变形或划伤,都会阻止阀座正常密封。这类损坏通常是由于超过了阀门的压力额定值或发生了严重的水锤现象造成的。

故障点 3:法兰连接

泄漏可能并非源自阀门的内部密封机构,而是源自与管道法兰的连接处。

这几乎总是安装错误。安装过程中螺栓松动或扭矩施加不当会导致密封不均匀,使流体从外部泄漏。

为什么会发生这些故障:深入探究

了解机械故障只是解决问题的一半。更重要的问题是为什么会发生该故障。根本原因通常可以追溯到阀门的初始选型和安装。

材料兼容性不匹配

尽管PTFE以其优异的耐化学性而闻名,但它并非坚不可摧。

在未验证与工艺流体(包括任何清洁剂)的完全材料兼容性的情况下选择阀门,可能会随着时间的推移导致PTFE阀座降解、溶胀或变脆。

超出运行限制

每个阀门都有明确的压力和温度额定值。超出这些限制运行会对整个组件施加巨大应力。

过高的压力可能会使阀盘变形、损坏阀杆密封件,甚至使阀体开裂,从而导致灾难性故障。

尺寸和安装不正确

阀门必须与管道系统尺寸正确匹配。尺寸不正确的阀门可能会产生流体问题,并对阀门的部件和连接处造成不必要的应力。

此外,不良的安装操作,特别是未能遵循指定的螺栓拧紧顺序和扭矩值,是法兰泄漏的主要原因。

了解 PTFE 的权衡

选择一个PTFE内衬阀门是一个深思熟虑的工程决策,它具有特定的优点和局限性,这些直接影响其对泄漏的易感性。

优点:卓越的耐化学性

选择PTFE阀门的首要原因是它能够处理广泛的腐蚀性和侵蚀性介质,这些介质会破坏其他弹性体。

局限性:易受“蠕变”影响

PTFE是一种相对较软的材料,容易发生冷流或“蠕变”。随着时间的推移,在阀盘的持续压力下,阀座材料可能会缓慢变形,从而可能损害密封。这就是为什么正确的安装和避免过度扭矩至关重要。

局限性:热膨胀

PTFE的热膨胀系数高于其周围的金属阀体。在温度波动较大的系统中,这可能导致密封松动或收紧,如果阀门设计中未考虑这一点,可能会形成泄漏路径。

如何预防和解决阀门泄漏

通过关注根本原因,您可以从被动转向主动的方法来确保系统完整性。

- 如果您的首要任务是选择新阀门: 仔细审查应用的化学、压力和温度要求,以确保与阀门规格完美匹配。

- 如果您的首要任务是维护现有阀门: 实施并严格执行安装规程,特别是关于螺栓扭矩程序,并定期进行目视检查,以发现磨损或外部泄漏的早期迹象。

- 如果您目前正在排除泄漏故障: 系统地首先检查法兰螺栓的扭矩是否正确,然后在计划停机检查内部阀座和阀盘之前,检查阀体是否有可见损坏。

将阀门视为具有特定运行限制的工程组件,可以大大降低泄漏的可能性,并确保可靠的性能。

总结表:

| 故障点 | 主要原因 | 典型症状 |

|---|---|---|

| PTFE 阀座和密封件 | 化学腐蚀、磨蚀性介质、磨损 | 阀盘后方内部泄漏 |

| 阀体和阀盘 | 超压、水锤、物理损坏 | 阀体开裂或阀盘变形/划伤 |

| 法兰连接 | 螺栓扭矩不正确、螺栓松动 | 管道连接处外部泄漏 |

在发生之前就阻止 PTFE 阀门泄漏。

在 KINTEK,我们深知泄漏不仅仅是麻烦——它是您的阀门与其应用不匹配的信号。在 [X] 年多的时间里,我们与半导体、医疗和工业客户合作,提供能够承受您最苛刻工艺的精密工程 PTFE 组件。

我们不只是销售阀门;我们提供解决方案。我们的专家将与您合作进行:

- 根据您的确切化学、压力和温度要求指定正确的阀门。

- 为独特的应用提供定制制造,从原型到大批量订单。

- 通过按照最高精度标准制造的组件确保可靠的性能。

确保您系统的完整性。立即联系我们的工程团队,咨询您的 PTFE 组件需求。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用

- 为各种工业应用定制 PTFE 瓶