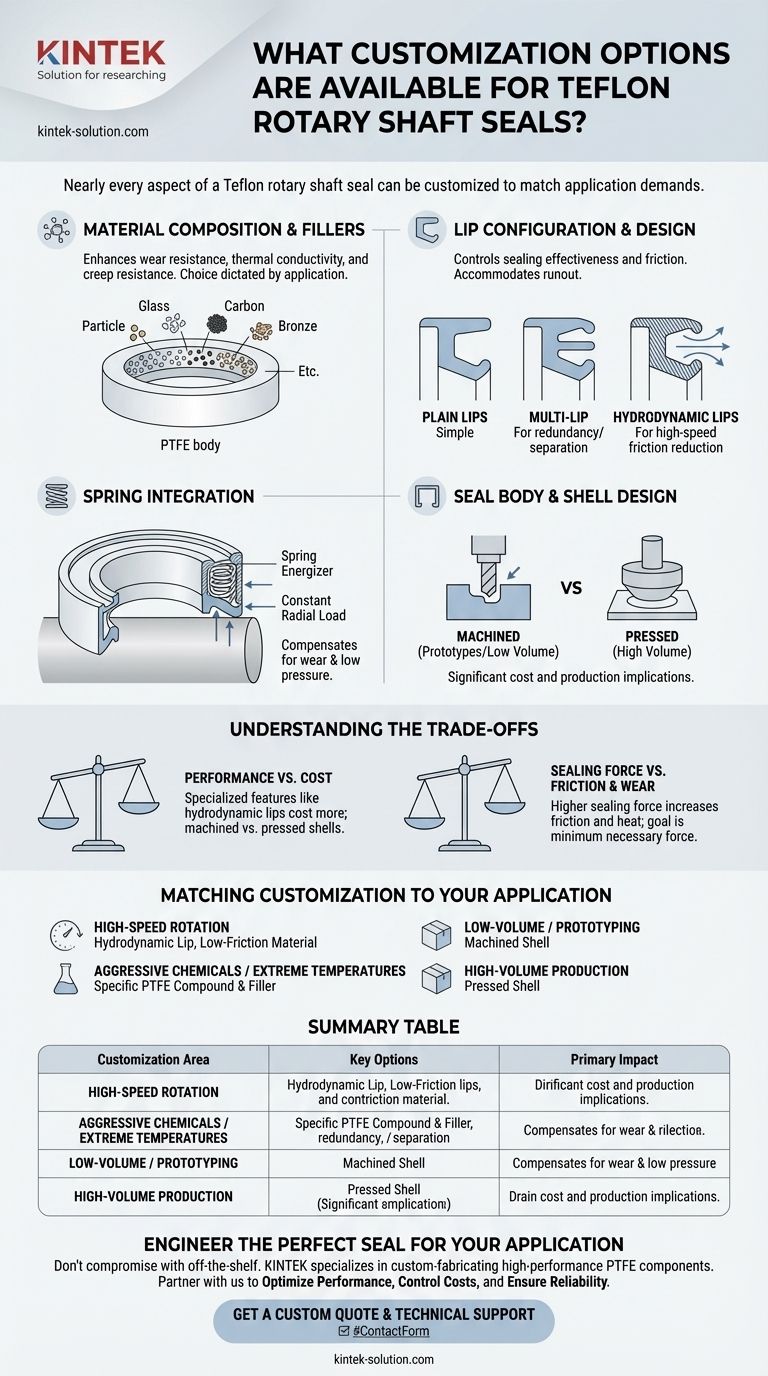

简而言之,特氟龙旋转轴封几乎所有方面都可以定制。 制造商可以修改密封件的物理尺寸、唇形结构、添加特定填料的材料成分以及弹簧加载器,以精确匹配从航空航天到化学加工等应用的具体要求。

核心原则是,定制远远超出了简单的尺寸调整。它是关于从根本上设计密封件的性能特性——例如耐磨性、化学相容性和密封压力——以确保在特定操作环境中的可靠性和长寿命。

核心定制领域:超越基本尺寸

要选择正确的密封件,您必须了解每个可定制的元件如何影响其功能。关键是将密封件视为一个协同工作的系统,而不仅仅是一个单独的部件。

材料成分和填料

基础PTFE(特氟龙)材料在动态密封中很少单独使用。其性能通过添加填料得到增强。

这些填料与PTFE混合,以改善特定的特性,如耐磨性、导热性和负载下的抗变形能力(蠕变)。填料的选择完全取决于应用的具体要求。

唇形结构和设计

密封件的唇形是性能最关键的元件。其设计直接控制密封效率和摩擦特性。

常见结构包括:

- 普通唇形: 适用于通用密封的直观设计。

- 多唇形: 使用两个或多个唇形以实现冗余,通常用于隔离不同介质或提供额外的屏障以防止污染物进入。

- 流体动力学唇形: 在唇形上具有微观图案,在旋转过程中主动将流体从密封边缘泵走。这对于在高转速应用中降低摩擦和热量至关重要。

唇形设计的灵活性也有助于适应轴的跳动或错位,即使在机械条件不理想的情况下也能确保一致的密封效果。

弹簧集成

通常由金属制成的弹簧加载器经常集成到密封件外壳中。其目的是对轴施加恒定、均匀的径向载荷。

这确保了在系统压力不足以激活唇形时,在极低压力下也能实现紧密密封。它还可以补偿密封件寿命期间的材料磨损,从而延长其有效使用寿命。

密封体和外壳设计

用于制造密封体或外壳的方法对成本和生产有重大影响。

对于小批量生产或原型制作,外壳可以被机加工。这避免了高昂的初始模具费用,对于定制或小批量订单来说更具成本效益。

对于大批量生产,外壳是压制或冲压成型的。虽然这需要对模具进行大量的预先投资,但它大大降低了大批量的单位成本。

理解权衡

定制不是关于选择“最佳”功能,而是关于平衡相互竞争的要求。每一个设计选择都涉及权衡。

性能与成本

高度专业化的功能,如流体动力学唇形、异形填料或复杂的多唇形设计,可在极端条件下提供卓越的性能。然而,这种增加的能力伴随着更高的单位成本。

同样,机加工外壳非常适合避免原型制作的模具成本,但对于大规模生产来说,压制外壳更具经济性。

密封力与摩擦和磨损

更具侵略性的密封设计——例如具有更强弹簧或多个唇形的设计——可以实现更紧密的密封。这非常有利于防止泄漏,但也会增加摩擦。

更高的摩擦会产生更多热量,加速密封件和轴的磨损,并增加转动轴所需的能量。目标始终是只使用满足要求所需的密封力,不多余。

将定制与您的应用相匹配

使用您的主要操作挑战来指导您的定制选择。

- 如果您的主要重点是高速旋转: 优先选择流体动力学唇形设计和低摩擦材料化合物,以控制热量并防止过早磨损。

- 如果您的主要重点是侵蚀性化学品或极端温度: 集中于材料选择,选择已知与您的特定环境兼容的PTFE化合物和填料。

- 如果您的主要重点是小批量原型制作或定制安装: 指定机加工外壳以保持灵活性并避免昂贵、专用的模具。

- 如果您的主要重点是大批量生产和成本控制: 与制造商合作设计压制外壳,以最小化长期内的单位成本。

最终,利用这些定制选项可以使您设计出一个密封件,成为您系统中可靠的集成部件。

摘要表:

| 定制领域 | 关键选项 | 主要影响 |

|---|---|---|

| 材料与填料 | 玻璃、碳、青铜等 | 耐化学性、磨损、热性能 |

| 唇形结构 | 普通、多唇形、流体动力学 | 密封效率、摩擦、速度能力 |

| 弹簧加载器 | 类型、负载 | 低压密封、磨损补偿 |

| 密封体/外壳 | 机加工(原型)与压制(批量) | 单位成本、交货时间、生产批量 |

为您的应用设计完美的密封件

不要用现成的解决方案妥协。KINTEK 专注于为半导体、医疗、实验室和工业领域定制制造高性能PTFE组件,包括旋转轴封。

我们与您合作,以:

- 优化性能: 为您的特定速度、化学和温度要求选择理想的材料填料、唇形设计和弹簧。

- 控制成本: 在灵活的机加工原型和高批量经济性的压制外壳之间进行选择。

- 确保可靠性: 实现精确密封,以提高设备的寿命和效率。

立即联系我们,讨论您的项目要求并获得专家指导。让我们共同打造一个为您的成功精确设计的密封件。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE套管和空心棒,适用于高级应用

- 适用于先进工业应用的定制聚四氟乙烯棒材