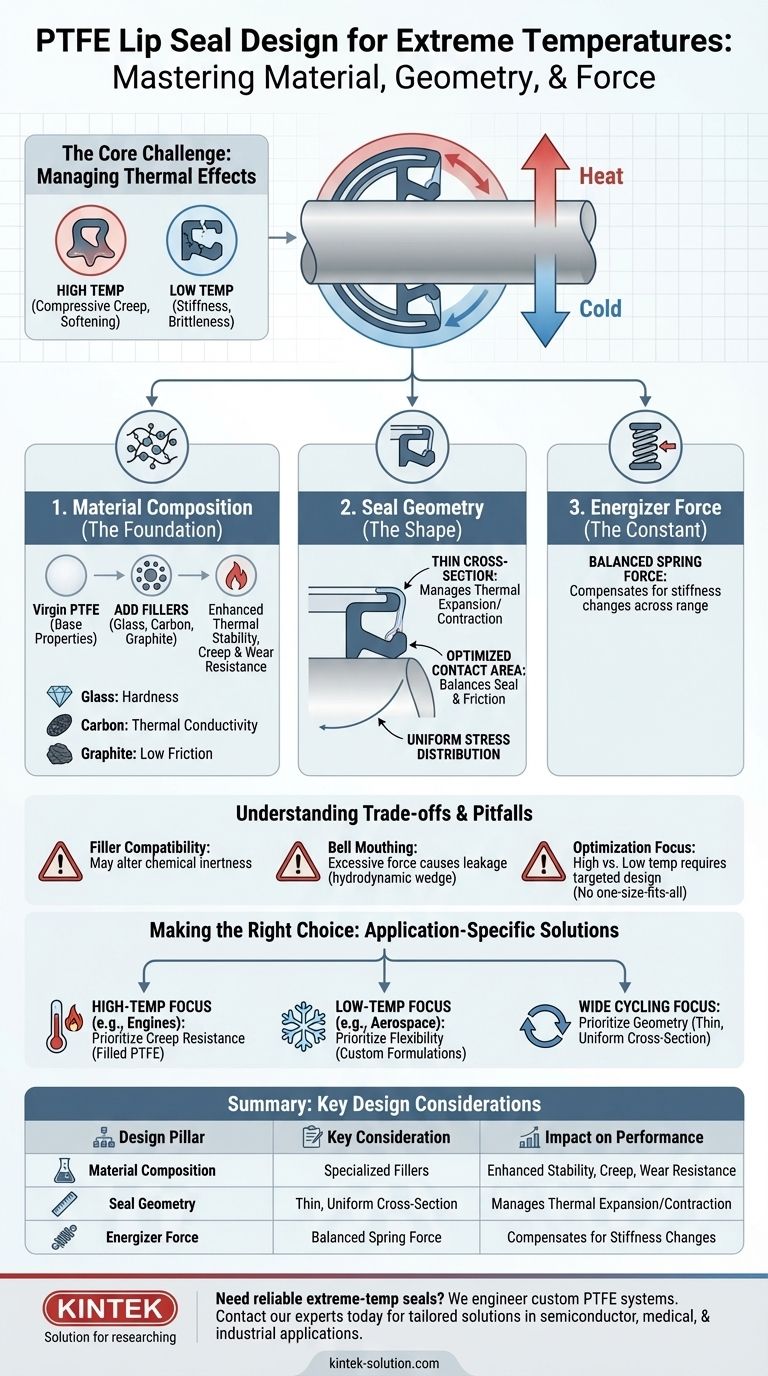

对于极端温度应用,成功的PTFE唇形密封圈设计取决于三个相互关联的因素:精确配制的材料成分以抵抗热效应,优化的密封几何形状以管理物理膨胀和收缩,以及平衡的弹簧力以在整个温度范围内保持一致的密封。

核心原则是,用于极端温度的PTFE密封圈不仅仅是一个组件,而是一个经过精心设计的系统。成功取决于整体平衡材料、其物理形状以及使其工作的弹簧,使其协同抵抗热应力。

核心挑战:管理热效应

聚四氟乙烯(PTFE)以其宽广的工作温度范围而闻名,通常在-53°C至232°C(-65°F至450°F)之间。然而,极端温度会引入标准密封设计无法处理的显著应力。

高温的影响

在高温下,材料可能会软化、降解并发生蠕变。这是一种在恒定载荷下的缓慢变形,可能导致密封唇失去其设计的接触模式而失效。

低温的影响

在低温或零度以下的条件下,材料的柔韧性降低,变得更脆。密封圈必须保持足够的弹性以贴合轴面,并且弹簧力必须足够,以补偿材料增加的刚度。

关键设计支柱 1:材料成分

高性能密封圈的基础是其材料。虽然标准PTFE具有出色的性能,但对于极端温度,需要专门的配方。

基础PTFE及其局限性

原生PTFE提供了出色的低摩擦特性和耐化学性,但它在苛刻应用中容易发生蠕变和磨损。必须增强其性能以提高热稳定性。

填料的作用

为了提高性能,将填料与基础PTFE混合。这些添加剂极大地改善了耐热性的关键性能。

常见的填料包括玻璃、碳和石墨。它们提高了导热性,增加了硬度,并显著提高了在高温下抵抗磨损和蠕变的能力。

针对特定极端的定制配方

密封件制造商通常会开发定制的聚合物混合物。这些配方可以优化以在低温下保持柔韧性,或在汽车发动机等高温环境中最大化结构完整性和抗降解性。

关键设计支柱 2:密封几何形状

密封件的形状与其材料同等重要。几何形状的设计必须预见并减轻温度变化的影响。

薄截面的重要性

PTFE具有很高的弯曲模量。均匀的薄元件截面是一个关键设计特征,有助于补偿这种刚度。

这种薄轮廓还有助于最小化热膨胀和收缩的影响,有助于在轴上保持一致且受控的接触模式。

优化唇部接触面积

密封唇与轴之间的接触面积是一个微妙的平衡。它必须足够大以形成可靠的密封,同时又不能产生过多的摩擦或热量。

适应膨胀和收缩

整体密封几何形状的设计必须能够在热循环过程中均匀分配应力。这可以防止导致过早失效或蠕变的局部应力点。

理解权衡和陷阱

为极端温度指定密封件并非没有挑战。了解某些设计选择的潜在缺点对于避免失效至关重要。

填料材料与耐化学性

虽然填料极大地改善了热性能和耐磨性,但它们有时会轻微改变纯PTFE广泛的化学惰性。被密封的介质必须与PTFE和所使用的特定填料材料兼容。

“喇叭口”现象

施加过大的弹簧力或设计过宽的接触面可能导致密封唇变形为“喇叭”形状。这种喇叭口会产生一个流体动力楔,实际上会将流体泵过密封件,导致高泄漏率。

高温与低温优化

为高温工业齿轮箱优化的材料混合物和几何形状,不适合低温航空航天应用。每种极端情况都需要有针对性的设计,“一刀切”的方法通常会导致妥协和失败。

为您的应用做出正确的选择

为确保可靠性,您的设计考量必须与您环境的具体热挑战保持一致。

- 如果您的主要重点是高温环境(例如,发动机、化学加工): 指定含有碳或玻璃的填充PTFE等级,以最大程度地提高抗蠕变性和热稳定性。

- 如果您的主要重点是低温或深冷环境(例如,航空航天): 优先考虑在唇部变硬时仍能保持出色柔韧性的材料配方,以及提供恒定力的弹簧设计。

- 如果您的主要重点是宽泛的温度循环: 强调具有薄而均匀截面的密封几何形状,以适应重复的膨胀和收缩而不会失去密封完整性。

最终,一种将材料、几何形状和弹簧力视为一个集成系统的系统化方法,是实现在最具挑战性的热环境中可靠密封的关键。

摘要表:

| 设计支柱 | 关键考量 | 对性能的影响 |

|---|---|---|

| 材料成分 | 使用专用填料(玻璃、碳、石墨) | 增强热稳定性、抗蠕变性和耐磨性 |

| 密封几何形状 | 薄而均匀的横截面 | 管理热膨胀/收缩并保持接触模式 |

| 弹簧力 | 平衡的弹簧力 | 补偿材料在整个温度范围内刚度的变化 |

需要能够在极端温度下可靠运行的PTFE唇形密封圈? 在KINTEK,我们将定制的PTFE密封件(包括唇形密封圈、衬套和实验室用品)设计为集成系统。我们在材料科学和精密制造方面的专业知识确保您的密封件针对半导体、医疗、实验室和工业应用中的热极端情况进行了优化——从原型到大批量订单。立即联系我们的专家,讨论您的特定温度挑战并获得定制解决方案。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制PTFE套管和空心棒,适用于高级应用

大家还在问

- 聚四氟乙烯(PTFE)垫片通常用于哪些行业?恶劣环境下的关键密封解决方案

- PTFE O型圈能排斥哪些类型的流体?耐化学性终极指南

- 除了聚四氟乙烯(PTFE),还有哪些材料可用于密封应用?为您的密封需求找到合适的材料

- 除了聚四氟乙烯(PTFE)垫片之外,还有什么替代品可以在结合其优点的同时提供更好的密封性能?探索增强型密封解决方案

- 在密封应用中使用PTFE有哪些局限性?克服机械弱点以实现可靠密封

- PTFE的低弹簧率对波纹管应用有什么好处?吸收振动并保护易碎设备

- 哪些化学物质与聚四氟乙烯(PTFE)反应不佳?确定少数可能损害其完整性的物质。

- PTFE 膨胀节如何帮助降低维护成本?通过卓越的耐用性实现 40% 的成本降低