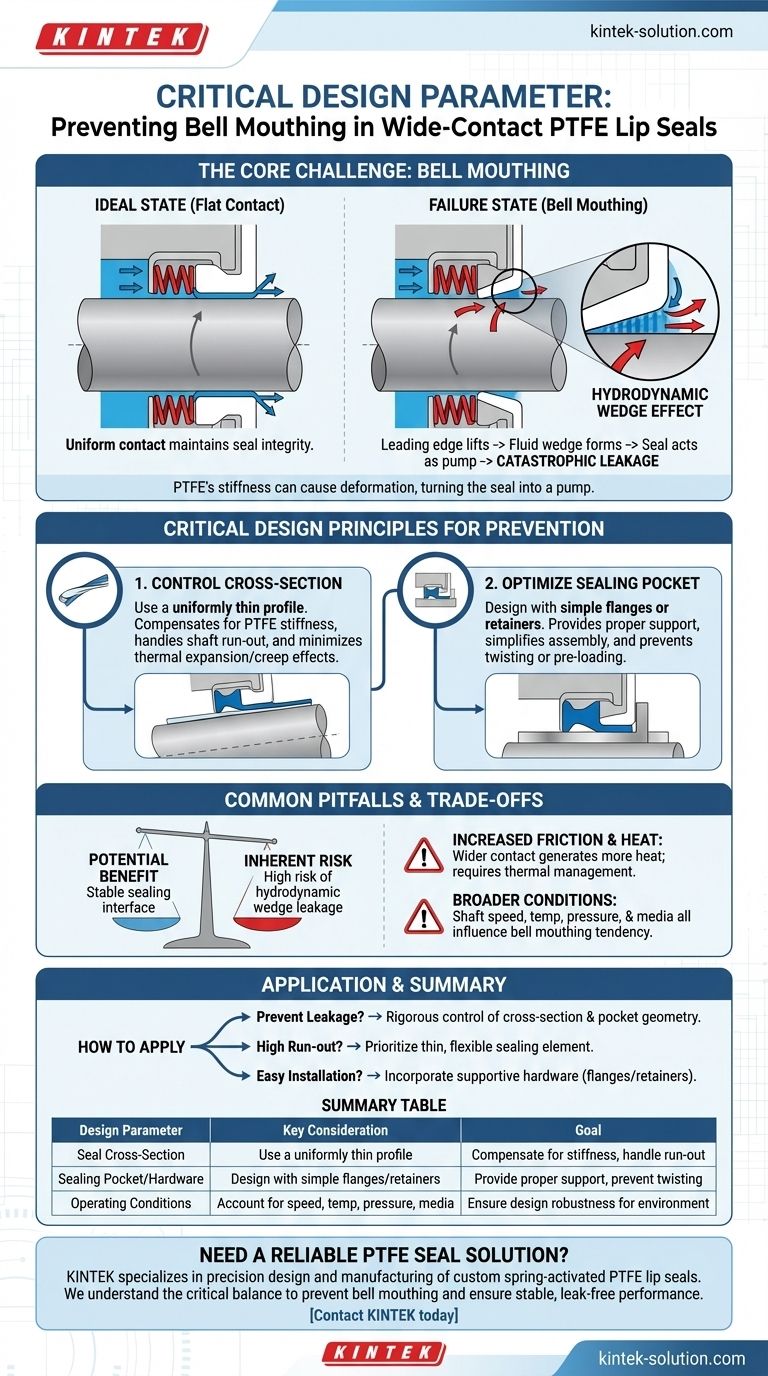

在对弹簧激活的 PTFE 唇形密封圈采用宽接触模式时,需要考虑的最关键的设计参数是防止“钟形口”(bell mouthing)。当密封唇的前缘变形并脱离轴面时,就会发生这种现象,这可能会产生一个主动将流体泵送到密封圈另一侧的流体动力楔,从而导致灾难性的泄漏率。

核心挑战在于,PTFE 的固有刚性虽然有利于耐磨性,但使其在负载下容易变形。因此,宽接触设计必须经过精心设计,以保持平坦、稳定的接触模式,防止密封圈变成一个泵。

主要风险:理解“钟形口”

“钟形口”是与设计不当的宽接触 PTFE 密封圈相关的主要失效模式。这是一种微妙的几何变化,它完全破坏了密封圈的功能。

什么是“钟形口”?

“钟形口”描述的是宽密封唇的前缘略微偏离轴表面的状态。接触模式不再是平坦的,而是呈角度,类似于钟的开口形状。

这种变形的发生是因为作用在密封圈上的力在其宽度上没有完全平衡,这通常被材料的高弯曲模量和热膨胀所加剧。

流体动力楔效应

当发生“钟形口”时,旋转的轴会将流体拖入被抬起的密封唇边缘形成的锥形间隙中。这种作用会在唇下形成一个加压的流体膜,即油楔。

密封圈不再是密封流体,而是开始像一个微型流体动力泵一样工作,主动将介质输送到低压侧,导致严重泄漏。

PTFE 密封圈的关键设计原则

防止“钟形口”需要一种整体性的设计方法,该方法要考虑到 PTFE 的独特性能及其与周围硬件的相互作用。

控制密封圈的横截面

密封元件本身的几何形状至关重要。设计通常采用均匀的薄横截面。

这种薄的轮廓有助于补偿 PTFE 的高刚度(弯曲模量),使其保持足够的柔韧性以应对轴跳动。它还有助于最小化热膨胀和压缩蠕变的影响,确保接触模式随着时间的推移保持稳定和受控。

密封腔的重要性

容纳密封圈的硬件或密封腔与密封圈本身一样关键。考虑到 PTFE 的塑性,密封腔必须提供足够的支撑,同时不使安装复杂化。

通常更倾向于采用带有简单法兰或固定器的设计。它们能正确支撑密封圈并简化组装,从而降低元件扭曲或弯曲的风险,因为这可能会预先施加应力,从而导致“钟形口”。

常见陷阱和权衡

虽然宽接触模式可以带来稳定性等好处,但它也带来了必须仔细管理的特定风险。

潜在好处与固有风险

宽接触表面理论上可以提供更稳定、更可靠的密封界面。然而,这种潜在的好处直接被通过流体动力楔效应产生泄漏路径的风险大大增加所抵消。

增加的摩擦和热量

更宽的接触面积固有地比窄的“刀刃”接触模式产生更多的摩擦和热量。这必须纳入系统的热管理中,因为升高的温度会加速密封圈的磨损和材料降解。

忽略更广泛的操作条件

密封圈发生“钟形口”的倾向受整个应用环境的影响。轴速、操作温度、系统压力和被密封的介质都会影响密封界面上的力和材料响应。设计必须足够坚固,以应对其环境的特定要求。

如何将其应用于您的设计

您的最终设计选择应以您的密封应用的主要目标为指导。

- 如果您的主要重点是防止泄漏:您的设计必须严格控制密封圈的横截面和腔体几何形状,以确保在轴上的接触模式保持完全平坦。

- 如果您正在处理高轴跳动:优先考虑采用薄而柔韧的密封元件的设计,该元件可以适应轴的运动而不会变形为“钟形口”形状。

- 如果安装的简便性和可靠性至关重要:纳入硬件特性,如法兰或简单的固定器,以支撑密封圈并防止在组装过程中扭曲或损坏。

最终,成功的宽接触 PTFE 密封设计是通过在一个完整、设计良好的系统中管理材料的特性来实现的。

摘要表:

| 设计参数 | 关键考虑因素 | 目标 |

|---|---|---|

| 密封圈横截面 | 使用均匀的薄轮廓 | 补偿 PTFE 刚性,处理轴跳动 |

| 密封腔/硬件 | 设计带有简单法兰或固定器 | 提供适当的支撑,防止扭曲 |

| 操作条件 | 考虑速度、温度、压力、介质 | 确保设计对特定环境的鲁棒性 |

需要可靠的 PTFE 密封解决方案来应对苛刻的应用吗?

KINTEK 专注于 PTFE 组件的精密设计和制造,包括用于半导体、医疗、实验室和工业领域的定制弹簧激活唇形密封圈。我们了解材料特性和系统设计之间的关键平衡,以防止“钟形口”等失效模式。让我们利用我们的专业知识,确保您的密封圈提供稳定、无泄漏的性能。

立即联系 KINTEK,讨论您的定制密封要求,从原型到大批量生产。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 为各种工业应用定制 PTFE 瓶

- 定制PTFE套管和空心棒,适用于高级应用