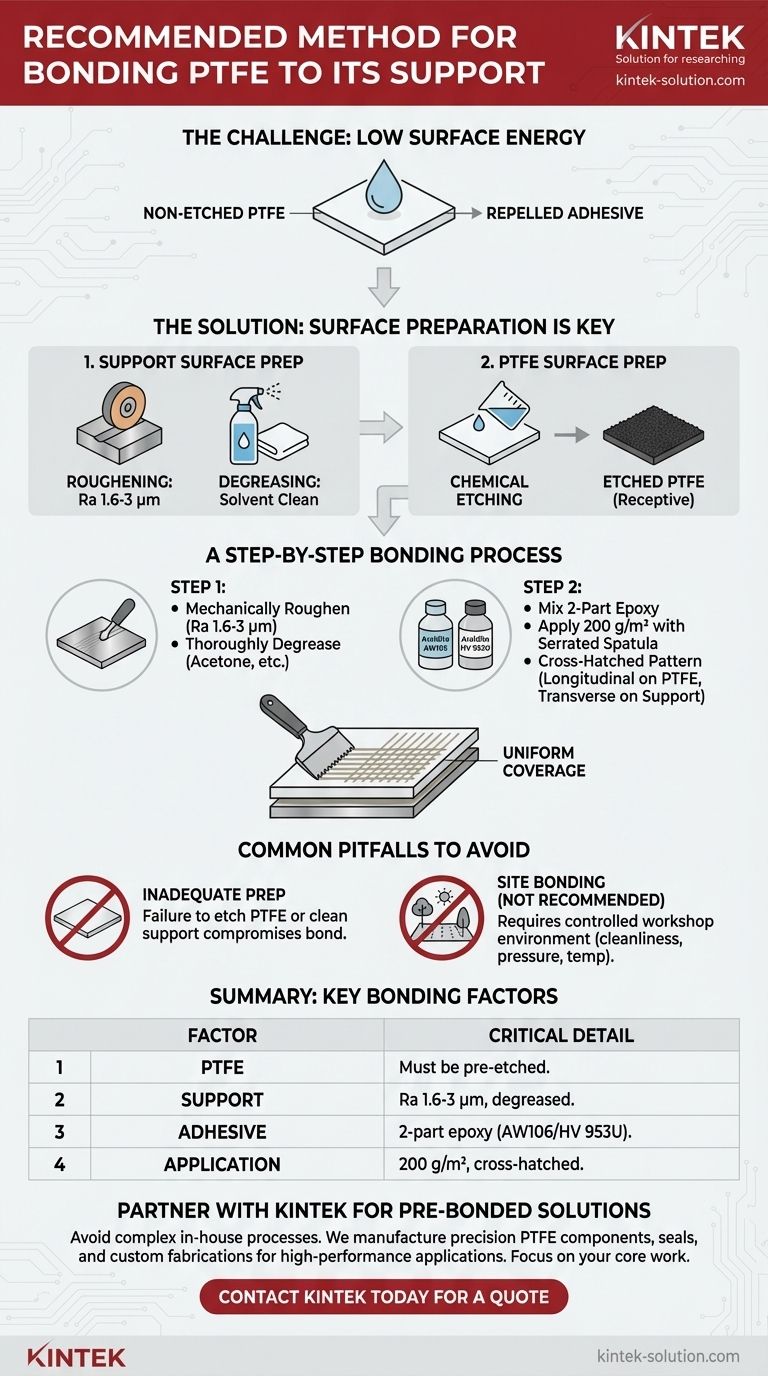

为了实现成功且持久的粘合,推荐的方法是使用双组分环氧树脂粘合剂将经过化学蚀刻的PTFE板粘接到经过精心准备的支撑表面上。这种方法之所以受到青睐,是因为环氧树脂的剪切强度高于PTFE本身的强度,确保粘合剂不是组件中最薄弱的环节。

粘合聚四氟乙烯(PTFE)的关键不在于粘合剂本身,而在于对两个表面进行系统的准备。如果不先对不粘的PTFE表面进行化学蚀刻并对支撑材料进行机械处理,就不可能实现成功的粘合。

粘合PTFE的挑战

PTFE,通常以特氟龙(Teflon)品牌名称而闻名,具有著名的不粘性。这种特性使其非常适合低摩擦应用,但也使其极难粘合。

低表面能的问题

PTFE的表面能极低。这意味着液体(包括粘合剂)会成珠状并从其表面被排斥,而不是润湿表面并形成牢固的机械或化学键。

解决方案:化学蚀刻

为了克服这一点,必须对PTFE表面进行化学改性。这个过程被称为蚀刻,它使用化学试剂从聚合物主链上剥离氟原子,形成更粗糙的、易于粘合剂附着的碳质表面。因此,您应始终使用单面经过蚀刻的PTFE板。

分步粘合过程

实现可靠的粘合取决于遵循精确的准备和应用程序。每一步对于最终结果都至关重要。

步骤 1:准备支撑表面

必须对金属或其他支撑材料进行处理,以便为粘合剂提供最佳的锚固点。

首先,必须通过研磨、铣削或成型对表面进行机械粗化。理想的表面粗糙度应在 Ra = 1.6 µm 至 Ra = 3 µm 之间。不应超过 Ra = 6 µm。

粗化后,必须彻底对表面进行脱脂处理。使用丙酮、三氯乙烯或四氯乙烯等溶剂清洁表面,以去除所有碎屑、油污和残留物。

步骤 2:选择和涂覆粘合剂

需要特定的双组分环氧树脂。推荐的组合是 Araldite AW106 粘合剂与 Araldite HV 953U 固化剂。

使用锯齿状刮刀将混合好的粘合剂均匀涂抹在经过蚀刻的PTFE表面和经过处理的支撑表面上。总用量应约为每平方米 200 克。

为了达到最佳分散效果,应沿PTFE的纵向和沿金属支撑的横向刷涂粘合剂。这种交叉的图案可确保完全覆盖并最大限度地减少气泡。

应避免的常见陷阱

该过程的严格要求意味着某些捷径或环境因素将导致粘合失败。了解这些限制至关重要。

准备不足的风险

任何未能正确准备表面的情况都会损害粘合效果。如果PTFE未蚀刻,粘合剂将无法附着。如果支撑表面不干净且粗化不当,粘合剂将剥落。

为什么不推荐现场粘合

强烈不建议在现场(“现场粘合”)尝试粘合PTFE。此过程需要严格控制的清洁度、压力和温度条件,这些条件在专用车间环境之外几乎无法实现。

为您的目标做出正确的选择

要确保永久、高强度的粘合,您的重点必须是有条不紊的准备工作,而不是连接部件的最后一步。

- 如果您的主要重点是最大的耐用性: 严格遵循表面准备规程;支撑件的机械粗糙度和两个表面的清洁度是粘合强度的基础。

- 如果您的主要重点是工艺可靠性: 始终购买单面已经蚀刻的PTFE板,以消除工作流程中复杂且危险的化学步骤。

- 如果您在现场环境中工作: 不要试图在现场进行此操作。所需的环境控制要求在车间环境中进行,以防止污染并确保成功的结果。

最终,成功的PTFE粘合是精心准备和遵循成熟技术过程的直接结果。

摘要表:

| 关键步骤 | 关键细节 |

|---|---|

| PTFE准备 | 必须使用预先蚀刻的PTFE板。 |

| 支撑准备 | 表面粗糙度 (Ra) 为 1.6-3 µm;使用溶剂脱脂。 |

| 粘合剂 | 双组分环氧树脂 (Araldite AW106/HV 953U)。 |

| 涂覆 | 以交叉的图案涂覆 200 克/平方米。 |

| 环境 | 需要受控的车间环境;不推荐现场粘合。 |

需要可靠的PTFE组件解决方案?

粘合PTFE是一个复杂、以精度驱动的过程。与其在内部管理此事,不如与KINTEK合作,获取即用型、高性能的PTFE组件。

我们专注于为半导体、医疗、实验室和工业部门制造精密PTFE密封件、衬垫、实验室用品和定制产品。我们的专业知识确保您的组件符合耐用性和性能的最高标准,为您节省时间和降低风险。

让我们来处理精密制造,以便您可以专注于您的应用。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制PTFE套管和空心棒,适用于高级应用