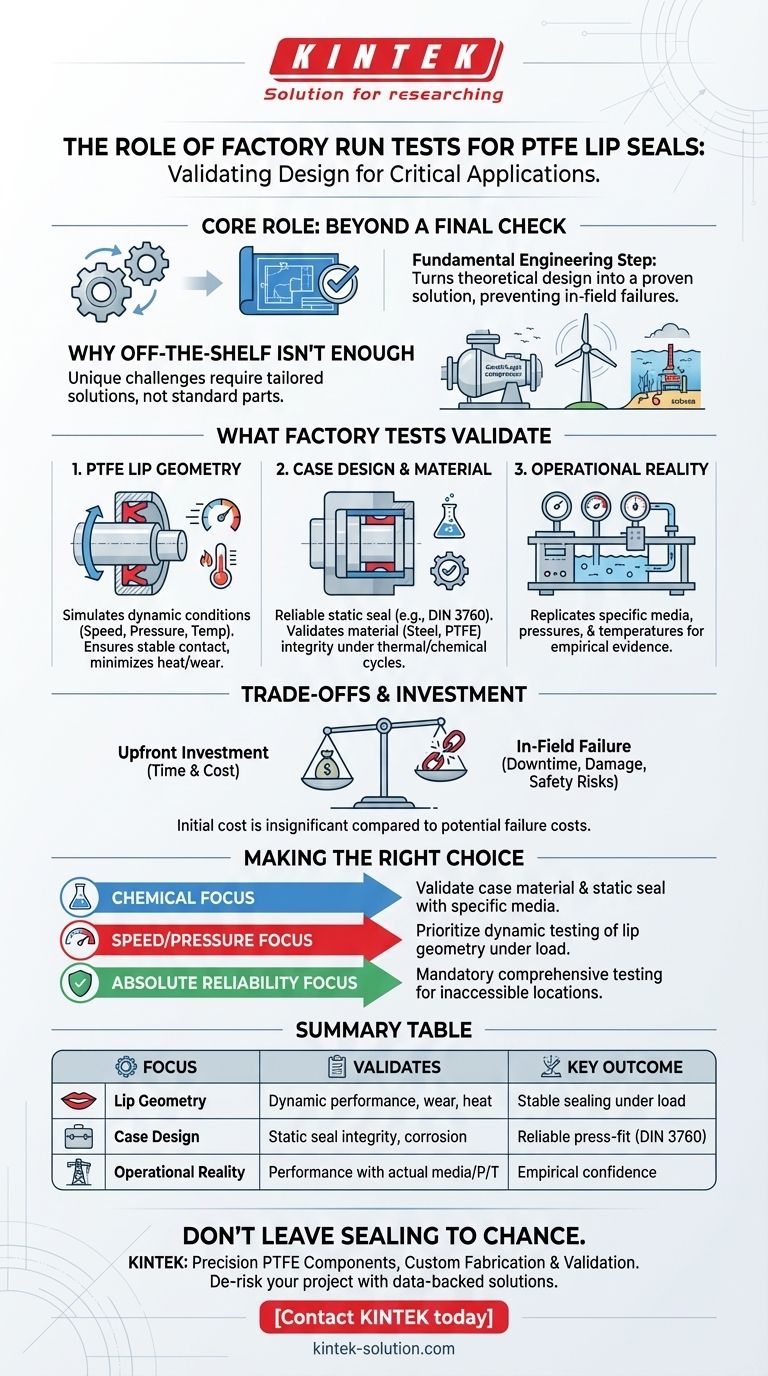

从根本上说,PTFE 唇形密封圈的出厂运行测试起着关键的验证作用。 它不仅仅是最终的质量检查;它是一个基本的工程步骤,允许您和制造商在密封圈部署到关键应用之前,就最终的密封设计(特别是唇形轮廓和外壳结构)做出知情的、数据驱动的决策。

出厂运行测试的主要作用是将理论上的密封设计转变为经过验证的解决方案。它模拟您的特定操作条件,以确认所选的唇形几何形状和材料将提供可靠的长期性能,并防止代价高昂的现场故障。

为什么“现货供应”并非总是可行之选

PTFE 唇形密封圈是为传统弹性体密封圈失效的苛刻环境而指定的。这些应用——从离心压缩机和风力涡轮机到海底井口和液化天然气设备——带来了独特的挑战,需要定制的密封解决方案。

验证 PTFE 唇形几何形状

PTFE 唇形的精确形状和柔韧性对其密封功能至关重要。出厂测试会模拟您应用中的动态条件,包括转速、压力和温度。

此过程可确认唇形与轴保持稳定的接触,从而提供有效的密封,而不会产生过多的热量或磨损,而这些是常见的故障点。

确认外壳设计和材料

密封圈的外壳负责在壳体内径中提供可靠的静态密封,通常遵循如 DIN 3760 等关于过盈配合的标准。

出厂测试有助于验证您的材料选择,无论是标准的低碳钢、耐腐蚀的不锈钢(如 JIS SUS 304),还是用于极端腐蚀环境的 100% PTFE 结构。测试可确保外壳在热循环和化学暴露下保持其结构完整性和压入配合。

模拟您的操作现实

出厂运行测试最有价值的方面是它能够复制您的特定操作窗口。通过使用您系统中的实际介质、压力和温度,测试可以清晰准确地预见密封圈在现实世界中的表现。

这使得讨论从设计理论转向经验证据,让您对最终产品充满信心。

理解权衡

尽管工厂测试非常有价值,但重要的是要明确其目的和局限性。这不仅仅是一次通过/失败的检查,而是一项战略投资。

投资与现场故障的比较

出厂运行测试需要前期投入时间和金钱。然而,与密封圈在关键系统(如浮式生产储油卸装置 (FPSO) 船或 API 6A 井口)中发生故障可能导致的计划外停机、设备损坏或安全事故的潜在成本相比,这笔初始成本微不足道。

测试保真度与应用变量

出厂测试是高度准确的模拟,但它不能总是复制复杂操作环境中多年寿命的每一个变量。它的设计目的是减轻与核心操作参数相关的大多数风险,而不是消除所有可想象的边缘情况。

测试的目标是提供尽可能高的信心程度,证明基本设计对于其预期用途是稳健的。

为您的应用做出正确的选择

将出厂运行测试用作降低项目风险和优化性能的战略工具。

- 如果您的主要关注点是化学相容性: 坚持使用您特定的工艺介质进行测试,以验证所选的外壳材料(例如不锈钢与 100% PTFE)及其对静态密封的影响。

- 如果您的主要关注点是高速或高压: 优先考虑动态测试,以确认特定 PTFE 唇形几何形状在您最苛刻的操作负载下的稳定性和磨损特性。

- 如果您的主要关注点是偏远位置的绝对可靠性: 将全面的出厂运行测试视为强制性的项目里程碑,以便在全范围的模拟条件下验证整个密封组件。

最终,利用出厂运行测试使您能够自信地指定和安装密封解决方案,并有客观的性能数据作为后盾。

摘要表:

| 测试重点 | 验证 | 关键结果 |

|---|---|---|

| 唇形几何形状 | 动态性能、磨损、产热 | 在速度/压力下的稳定密封接触 |

| 外壳设计/材料 | 静态密封完整性、耐腐蚀性 | 根据 DIN 3760 等标准可靠的压入配合 |

| 操作现实 | 使用实际介质、温度、压力的性能 | 用于现实世界信心的经验证据 |

不要让您的密封性能听天由命。

对于半导体、医疗、实验室和工业领域中的关键应用,仅有理论设计是不够的。出厂运行测试将您的 PTFE 密封设计转变为经过验证的、有数据支持的解决方案,从而降低代价高昂的现场故障风险。

KINTEK 制造精密 PTFE 组件——包括定制唇形密封圈、衬里和实验室器皿。 我们优先考虑精密制造,并提供从原型到大批量订单的定制制造服务,确保您的密封圈针对您的确切操作条件得到验证。

立即联系 KINTEK,讨论我们的出厂运行测试和定制制造能力如何为您的下一个项目降低风险,并提供可靠的长期性能。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 为各种工业应用定制 PTFE 瓶