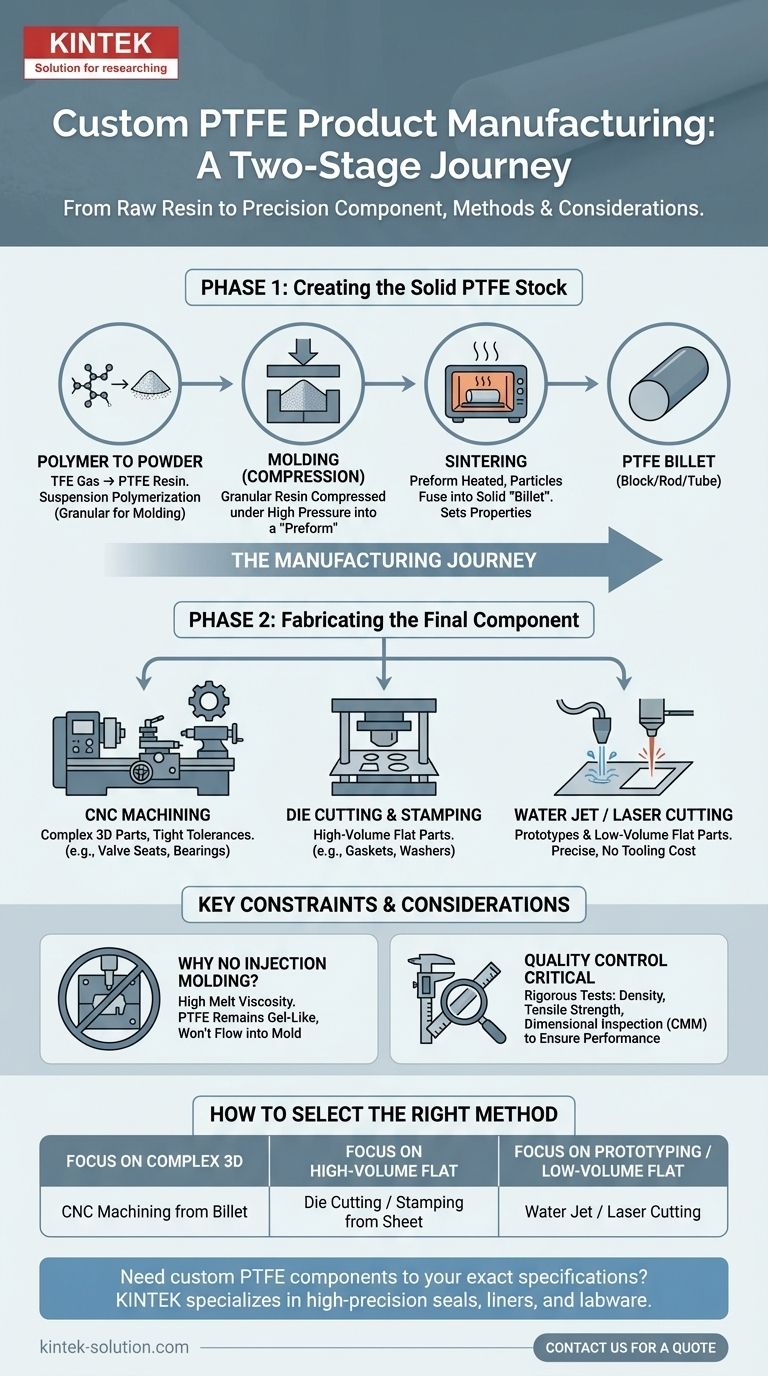

从根本上讲,定制 PTFE 产品是使用机加工、模切、冲压以及水切或激光切割等方法从实心原材料加工而成的。然而,这是多阶段过程的最后一步,该过程始于将原始 PTFE 树脂模压成基本形状,因为该材料的独特性能使其无法像普通塑料那样进行加工。

关键要点是,制造定制 PTFE 零件是一个两步过程:首先,将原始 PTFE 粉末模压并烧结成实心块或棒(“坯料”),然后将该坯料精确地加工或切割成最终所需的形状。与许多塑料不同,它不能注塑成型。

定制 PTFE 零件的制造之旅

了解完整的制造工作流程对于指定满足您应用需求的零件至关重要。该过程可分为两个不同的阶段:形成原材料和制造最终组件。

第一阶段:创建实心 PTFE 原料

在可以进行任何切割或成型之前,必须将原始 PTFE 聚合物固结成实心、可加工的形状。

从聚合物到粉末

该过程始于聚合,即将四氟乙烯 (TFE) 气体转化为 PTFE 树脂。两种主要方法是悬浮聚合,它产生适合模压的颗粒状 PTFE 颗粒,以及分散聚合,它产生常用于涂层的细粉末。对于定制组件,来自悬浮聚合的颗粒树脂是典型的起点。

模压和烧结

这种颗粒状 PTFE 树脂熔化时不会流动,因此不能使用注塑等传统技术进行加工。相反,它通过压缩模压成型。将粉末在高压下压入模具中,形成“预成型件”。

然后将该预成型件移至经过仔细控制的烤箱中进行烧结。在此加热和冷却循环期间,PTFE 颗粒熔合在一起形成一个实心、均匀的块、棒或管,称为坯料。最终零件的物理和机械性能很大程度上是在这个关键阶段确定的。

第二阶段:制造最终组件

一旦生产出实心 PTFE 坯料,它就作为二次加工过程的原材料,用于制造最终的定制零件。

CNC 机加工

对于具有严格公差的复杂三维组件,CNC 机加工是最常见的方法。使用车床、铣床和路由器对 PTFE 坯料进行塑形,以生产阀座、绝缘体和轴承等零件。

模切和冲压

对于垫圈、垫圈和密封件等扁平二维零件的大批量生产,模切或冲压效率很高。使用锋利的定制钢模具从 PTFE 板材上冲压出所需的形状。

水刀和激光切割

水刀切割使用高压水流从 PTFE 板材上切割出复杂的形状。激光切割使用聚焦的光束实现类似的结果。这两种方法都非常适合制造精确的扁平零件,而无需像模切那样产生模具成本,因此非常适合原型制作或小批量生产。

关键限制和注意事项

成功使用 PTFE 进行制造需要了解其独特的局限性以及为确保性能所需的质量控制措施。

为什么 PTFE 不能注塑成型

一个常见的误解是 PTFE 无法注塑成型。与加热时会液化的热塑性塑料不同,PTFE 具有极高的熔体粘度。即使达到熔点,它仍然是凝胶状固体,不会流入模具型腔,因此模压和随后的机加工是必要的方法。

质量控制的关键作用

由于制造是一个多阶段过程,因此严格的质量控制至关重要。关键的检查方法可确保最终产品符合密度、机械强度和尺寸精度的规格。这些测试可以包括密度分析、拉伸测试以及使用坐标测量机 (CMM) 进行精确的尺寸检查。

如何选择合适的方法

选择最佳制造工艺完全取决于组件的几何形状、批量和精度要求。

- 如果您的主要重点是复杂的三维组件: 指定零件通过 CNC 机加工从压缩模制的 PTFE 坯料生产。

- 如果您的主要重点是大批量扁平零件: 从 PTFE 板材上进行模切或冲压是最具成本效益的解决方案。

- 如果您的主要重点是原型制作或小批量扁平零件: 水刀或激光切割可在无需定制模具成本的情况下提供卓越的精度。

通过了解这种完整的制造途径,您可以更好地指定和采购定制的 PTFE 组件,以提供您的应用所需的精确性能。

摘要表:

| 制造阶段 | 关键工艺 | 最适合 |

|---|---|---|

| 第一阶段:创建原料 | 压缩模压、烧结 | 形成实心 PTFE 坯料(块、棒) |

| 第二阶段:最终制造 | CNC 机加工、模切、水刀/激光切割 | 制造复杂的 3D 零件、大批量扁平零件或原型 |

需要根据您的确切规格制造定制 PTFE 组件吗?

在 KINTEK,我们专注于为半导体、医疗、实验室和工业领域生产高精度的 PTFE 组件——包括密封件、衬里和实验室用品。我们对从模压原材料到精密机加工的完整制造途径的专业知识,确保您的零件符合严格的质量和性能标准。

无论您需要原型还是大批量订单,我们都专注于精度和耐用性,提供定制制造服务。立即联系我们 讨论您的项目并获取报价!

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用

- 适用于先进工业应用的定制聚四氟乙烯棒材