PTFE垫片的生产主要通过两条路径:首先,将原材料加工成半成品形状,然后将这些形状切割成最终的垫片轮廓。初始材料通过压缩模塑或刮削/车削制成,而最终切割通常通过模切或水刀切割完成。此过程中的每一步都会影响垫片的最终质量和性能。

制造方法直接影响PTFE垫片的最终特性,如密度、柔韧性和尺寸精度。虽然模塑和刮削用于制造原材料,但选择模切还是水刀切割决定了最终垫片在特定应用中的精度。

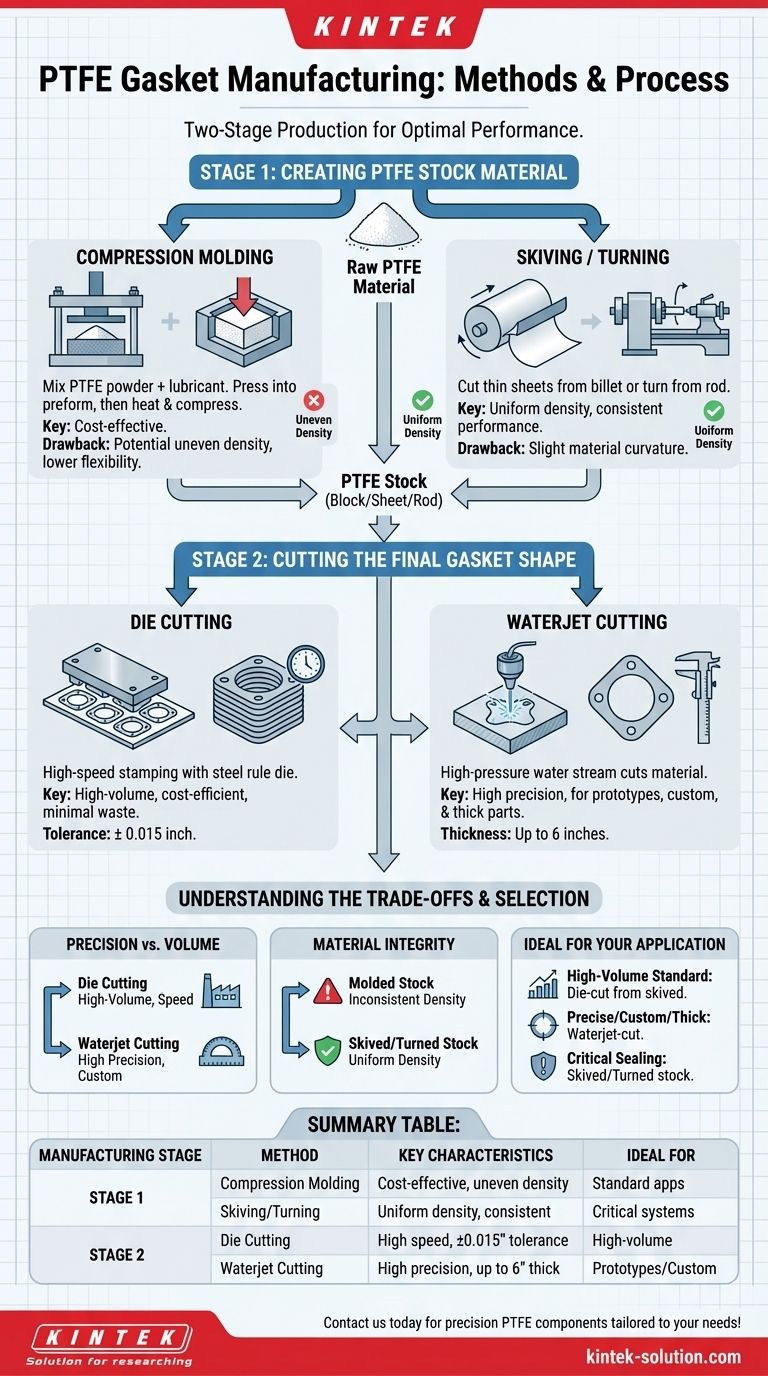

两阶段制造工艺

理解PTFE垫片的生产最好分为两个不同的阶段。第一阶段涉及制造主体材料,第二阶段涉及从该材料加工最终零件。

阶段 1:制造PTFE半成品材料

在切割垫片之前,必须先生产出聚四氟乙烯(PTFE)的实心块、板材或棒材。实现这一目标的两种常用方法对材料的内部结构有不同的影响。

压缩模塑法

压缩模塑始于将PTFE粉末与润滑剂混合。然后将这种混合物压制成预成型件(preform),之后加热并压缩成最终的半成品形状。

然而,模塑有时会导致最终材料的密度不均匀和柔韧性不佳。

刮削或车削法

此方法涉及从较大的坯料上切割或“刮削”出薄片,或从实心PTFE棒材上车削出垫片。此过程通常能产生更均匀一致的材料密度。

主要缺点是,通过这种方法生产的垫片可能由于加工技术而带有轻微的弯曲,这有时会使安装复杂化。

阶段 2:切割最终垫片形状

一旦PTFE半成品材料准备就绪,就必须将其切割成精确尺寸的最终垫片。这时精度和速度成为关键因素。

模切

模切是一种高速工艺,使用专用的钢线模具像饼干模具一样冲压出垫片。它在以最少的材料浪费生产精确和复杂形状方面非常高效。

该方法以其高切割速度而闻名,可以实现大约± 0.015 英寸的紧密公差。

水刀切割

水刀切割使用高压水流来切割PTFE材料。该方法提供了卓越的精度、定位和可重复性。

它特别适用于较厚的材料,能够切割厚度高达6英寸的PTFE,其公差根据材料的尺寸和厚度而变化。

理解权衡

制造方法的选择并非随意的;它涉及成本、精度和材料完整性之间的平衡,这些因素直接影响垫片在其预期环境中的性能。

精度与产量

模切非常适合对速度和成本效益要求最高的批量生产。它能持续生产大量相同的零件。

水刀切割是原型、定制设计或需要最高精度(特别是对于非常厚或复杂的垫片)应用的理想选择。

材料完整性与性能

由模塑半成品制成的垫片可能密度不一致,这可能会损害其在压力下形成完美密封的能力。

由刮削或车削半成品制成的垫片将具有更均匀的密度,从而带来更可预测的密封性能,尽管安装人员可能需要考虑轻微的材料弯曲。

这对您的应用为何重要

虽然所有原生PTFE垫片都具有核心特性,如出色的耐化学性和宽泛的温度范围(-200°C至260°C),但制造工艺会优化其机械适用性。即使基础材料正确,制造不当的垫片也可能无法有效密封。

为您的应用选择正确的垫片

您的最终选择应与您项目对精度、产量和性能的具体需求保持一致。

- 如果您的主要重点是标准垫片的高产量生产:由刮削PTFE板材模切而成的垫片提供了成本效益高且兼顾速度和材料一致性的平衡。

- 如果您的主要重点是精确、定制或厚垫片:水刀切割垫片是更优的选择,为关键密封应用提供了最佳的尺寸精度。

- 如果您的主要重点是在关键系统中可靠密封:请指定由刮削/车削半成品制成的垫片,以获得均匀的密度和可预测的性能。

了解PTFE垫片的制造方式是确保它为您的系统提供所需可靠、持久密封的第一步。

摘要表:

| 制造阶段 | 方法 | 关键特性 | 理想用途 |

|---|---|---|---|

| 阶段 1:制造PTFE半成品 | 压缩模塑 | 具有成本效益;可能存在密度不均 | 标准应用 |

| 刮削/车削 | 密度均匀;性能一致 | 关键密封系统 | |

| 阶段 2:切割垫片形状 | 模切 | 高速(± 0.015"公差);材料浪费最少 | 高产量生产 |

| 水刀切割 | 高精度;可处理厚材料(最高6英寸) | 原型、定制或厚垫片 |

需要完美匹配您应用的PTFE垫片?

在KINTEK,我们专注于为半导体、医疗、实验室和工业领域制造高性能PTFE组件——包括密封件、衬里和实验室用品。无论您需要高产量的模切垫片,还是用于关键密封的定制水刀切割解决方案,我们的精密生产和定制制造服务(从原型到大批量订单)都能确保您获得具有正确密度、柔韧性和尺寸精度的垫片,以实现可靠的性能。

立即通过我们的[#ContactForm]联系我们,讨论您的项目并获得为您量身定制的报价!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 适用于工业和高科技应用的定制PTFE密封带

- 用于工业和实验室的定制 PTFE 方形托盘