将PTFE涂层应用于紧固件是一个精确的多阶段过程,旨在形成持久、高性能的表面处理。使用两种主要的涂层应用方法:浸涂和喷涂,选择哪种方法取决于紧固件的几何形状和所需的涂层规格。这些方法被整合到一个更大的制造序列中,该序列包括关键的表面准备和高温固化,以确保涂层与紧固件完全粘合。

PTFE涂层紧固件的有效性不仅取决于涂层应用方法,还取决于整个工艺的质量。细致的表面准备和适当的高温固化与涂层应用本身一样重要,对于实现所需的耐腐蚀性和低摩擦特性至关重要。

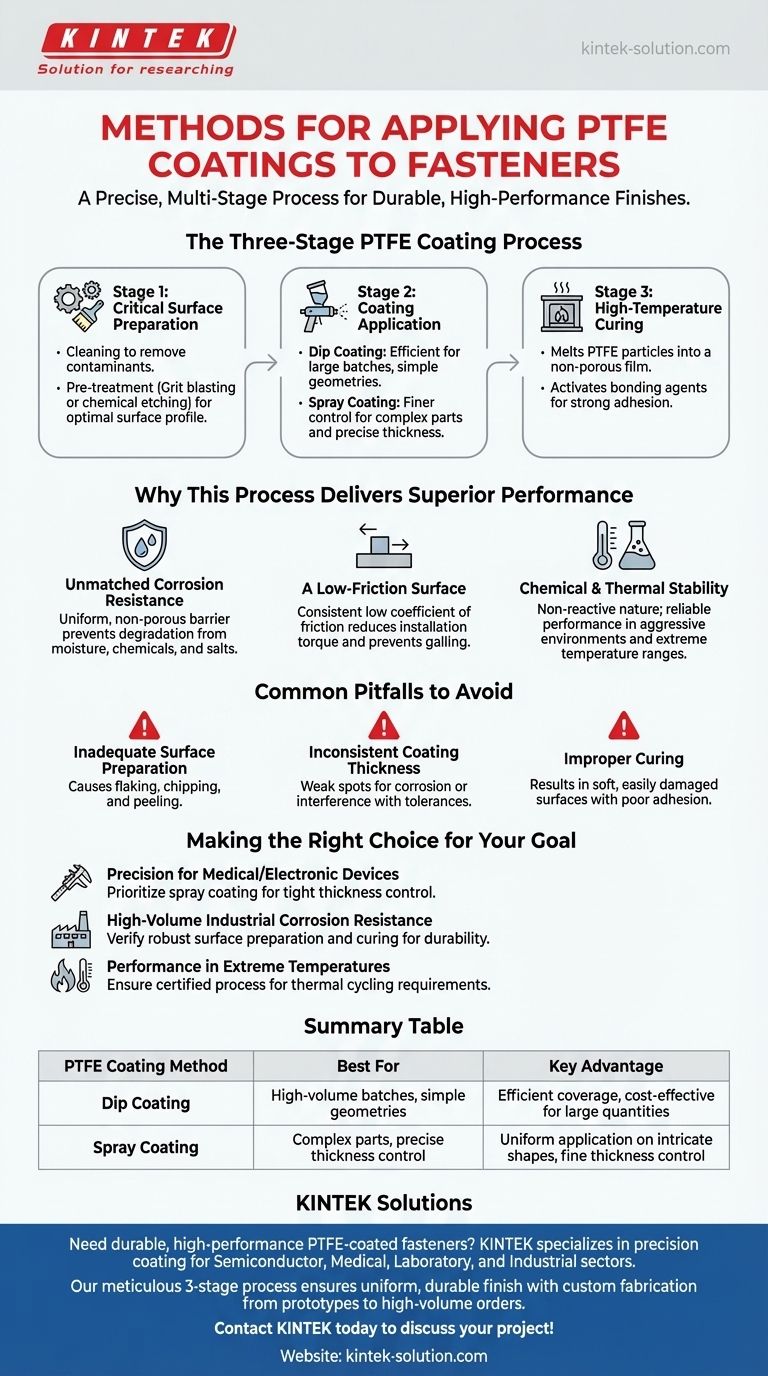

PTFE涂层三阶段工艺

要获得均匀耐用的PTFE涂层,不仅仅是简单地涂覆材料。这是一个受控的三部分过程,每个阶段对于紧固件的最终性能都至关重要。

阶段 1:关键表面准备

在应用任何涂层之前,必须将紧固件表面彻底清洁并进行适当准备。这包括清洁以去除油污、油脂和其他污染物。

随后通常会进行预处理步骤,例如喷砂或化学蚀刻,这会为涂层提供机械附着的最佳表面轮廓。

阶段 2:涂层应用

表面准备好后,使用两种主要的工业方法之一来应用PTFE。

在浸涂和喷涂之间进行选择,取决于紧固件的复杂性、所需的厚度和生产量等因素。喷涂可以更精细地控制厚度,而浸涂则适用于大批量部件的涂覆,效率更高。

阶段 3:高温固化

涂层应用后,紧固件会在高温烤箱中进行固化。这个关键步骤会熔化PTFE颗粒,使它们流动并形成无孔薄膜。

更重要的是,热量会激活涂层中的粘合剂,在PTFE层与紧固件的金属基材之间形成牢固、永久的粘合。

为什么该工艺能提供卓越的性能

结构化的应用过程释放了PTFE的独特性能,使这些紧固件适用于最具挑战性的环境。

无与伦比的耐腐蚀性

固化过程中形成的均匀、无孔层充当了完全的屏障。这能保护底层金属免受水分、化学品和盐等腐蚀性物质的侵害,防止其降解并延长紧固件的使用寿命。

低摩擦表面

PTFE以其极低的摩擦系数而闻名。正确应用的涂层确保了这种特性在所有表面上的一致性,减少了安装所需的扭矩,并防止螺纹的咬合或卡死。

化学和热稳定性

PTFE的非反应性意味着涂层在暴露于侵蚀性化学品、溶剂甚至医疗应用中的体液时仍能保持稳定。

此外,固化过程确保涂层能够在宽泛的温度范围内可靠地工作,使其非常适合经常或极端温度波动的应用。

应避免的常见陷阱

尽管PTFE涂层非常有效,但其价值完全取决于其应用的质量。不良的工艺控制可能导致过早失效。

表面准备不足

这是最常见的失效点。如果紧固件表面没有正确清洁和预处理,涂层将无法正确粘附,导致在应力下出现剥落、碎裂或脱落。

涂层厚度不一致

不均匀的涂层(通常是由于应用技术不佳造成)可能会产生薄弱点,腐蚀可能从那里开始。对于螺纹紧固件,过厚的涂层可能会干扰公差,并妨碍螺母和螺栓的正确配合。

固化不当

如果紧固件未在正确的温度或所需时间进行固化,涂层将无法达到完全硬度或适当的附着力。这会导致表面变软、易受损,无法提供预期的保护。

为您的目标做出正确选择

在指定或购买PTFE涂层紧固件时,应关注整个工艺的完整性,而不仅仅是材料本身。

- 如果您的主要关注点是医疗或电子设备的精度: 确认供应商使用的方法(通常是喷涂)可以保证对涂层厚度的严格控制,以避免干扰螺纹公差。

- 如果您的主要关注点是工业用途的大批量耐腐蚀性: 验证制造商对其表面准备和固化阶段有严格的质量控制,因为这些对于在恶劣环境中实现长期耐用性至关重要。

- 如果您的主要关注点是在极端温度下的性能: 确保涂层工艺经过认证,可以形成完全粘合且稳定的层,能够承受您特定的热循环要求。

了解完整的应用过程,使您有能力指定和选择在苛刻条件下能提供真正可靠性的紧固件。

摘要表:

| PTFE涂层方法 | 最适合 | 关键优势 |

|---|---|---|

| 浸涂 | 大批量、简单几何形状 | 覆盖效率高,大批量生产成本效益高 |

| 喷涂 | 复杂部件、精确的厚度控制 | 在复杂形状上均匀应用,精细的厚度控制 |

需要耐用、高性能的PTFE涂层紧固件吗?

在KINTEK,我们专注于为半导体、医疗、实验室和工业领域使用的紧固件提供精密PTFE涂层应用。我们一丝不苟的3阶段工艺——包括关键的表面准备、精确的浸涂或喷涂,以及高温固化——确保了均匀、耐用的表面处理,提供无与伦比的耐腐蚀性和低摩擦表面。

我们提供从原型到大批量订单的定制制造服务,确保您的紧固件在性能和可靠性方面符合精确的规格要求。

立即联系KINTEK 讨论您的项目并获取报价!

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 用于工业和实验室的定制 PTFE 方形托盘

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE特氟龙球,适用于先进的工业应用