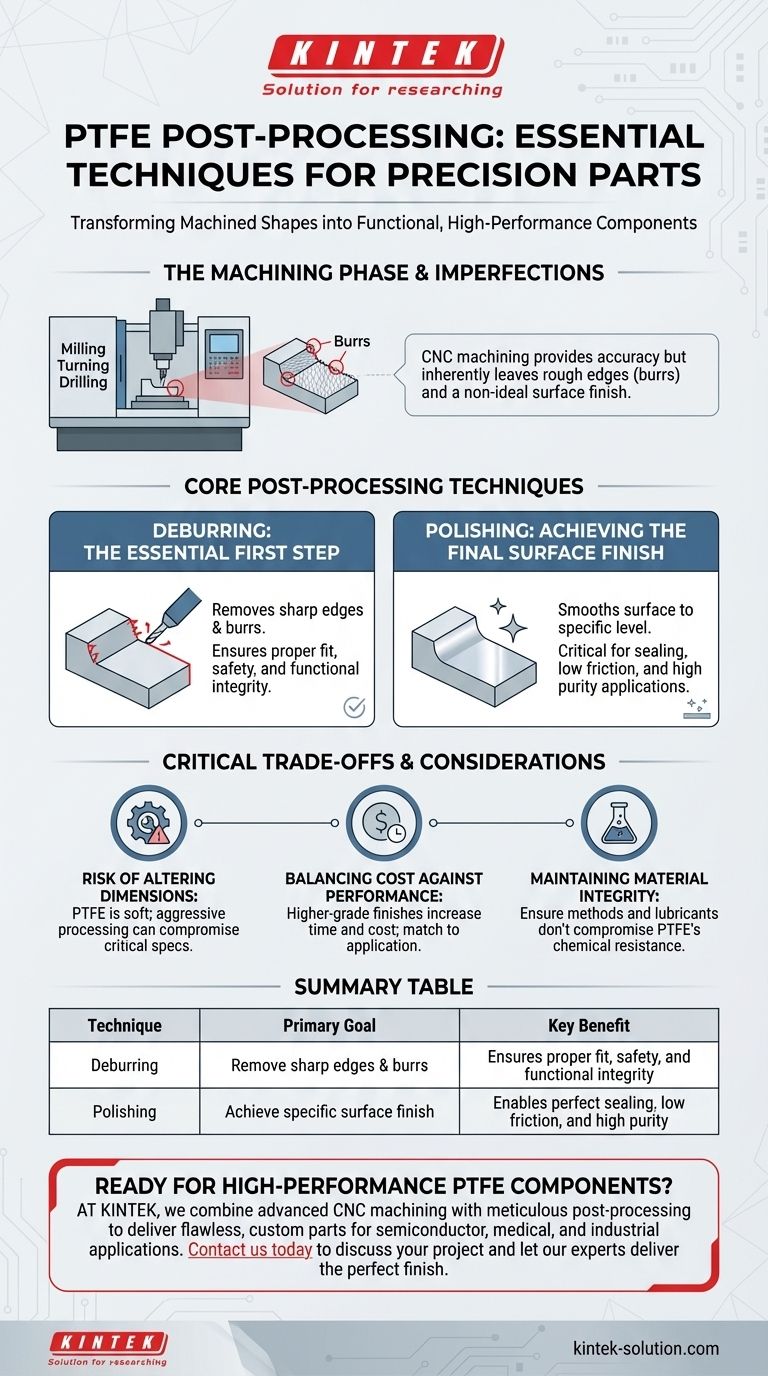

简而言之,PTFE部件的主要后处理技术是去毛刺和抛光。这些方法在初始加工阶段后对部件进行精炼,去除粗糙的边缘,并形成部件最终应用所需的特定表面光洁度,确保其符合质量和性能标准。

后处理不是一个可选的附加项;它是将粗略成形的PTFE组件转变为精确、功能齐全的部件,可用于苛刻的工业或电气应用的关键制造阶段。

为什么后处理对于PTFE来说是不可或缺的

在对PTFE部件进行后处理之前,必须先制造出来。了解这一初始步骤有助于阐明后续精炼如此重要的原因。

初始加工阶段

PTFE组件是使用精密CNC(计算机数控)加工成型的。这种自动化工艺提供了高精度和可重复性,这对于复杂的设计至关重要。

主要方法包括:

- CNC铣削:用于制造复杂的形状、腔体和精细的图案。

- CNC车削:非常适合生产密封件、O型圈和轴等圆柱形部件。

- 钻孔和攻丝:用于在部件内部创建精确的孔和螺纹。

不可避免的结果:缺陷

即使使用最先进的CNC设备,加工过程也固有地会留下微小的缺陷。这些包括被称为毛刺的粗糙边缘,以及可能不适合最终应用的表面纹理。

核心后处理技术详解

部件加工完成后,后处理将解决这些缺陷,以满足最终规格。

去毛刺:必不可少的首要步骤

去毛刺是去除铣削、车削或钻孔留下的锋利、粗糙边缘和毛刺的过程。这是任何机加工PTFE部件最基本的后处理步骤。

这样做是为了确保与其他部件的正确配合、提高操作人员的安全性,并保证功能完整性,因为松动的毛刺可能会脱落并污染系统。

抛光:实现最终表面光洁度

抛光不仅仅是去除粗糙的边缘。它是一个更精细的过程,旨在将PTFE部件的整个表面打磨至特定的光洁度水平。

对于需要完美密封、低摩擦或高纯度的应用来说,抛光表面至关重要。例如,用于电绝缘变压器的PTFE垫片必须具有光滑、均匀的表面,以防止泄漏并确保使用寿命。

理解权衡和注意事项

选择正确的后处理技术需要在性能需求与实际限制之间取得平衡。PTFE的独特性能带来了特定的挑战。

改变尺寸的风险

PTFE是一种相对较软的材料。过于剧烈的去毛刺或抛光可能会意外去除过多的材料,从而改变部件的关键尺寸,使其无法使用。该过程必须得到仔细控制。

平衡成本与性能

大量的后处理,尤其是为了达到镜面般的光洁度,会大大增加生产的时间和成本。确定应用是否真正需要如此高等级的光洁度,或者标准的去毛刺表面是否足够,这一点至关重要。

保持材料完整性

用于后处理的方法不得损害PTFE著名的性能,如其耐化学性和热稳定性。任何润滑剂、抛光化合物或处理方法都必须与材料兼容,以避免污染或损坏。

根据您的应用匹配工艺

您的最终决定应完全由部件的预期功能驱动。

- 如果您的主要关注点是功能配合和安全性: 标准去毛刺是确保部件正确组装和安全操作的基本、不可或缺的最低要求。

- 如果您的主要关注点是高性能密封或低摩擦: 需要仔细控制的抛光过程来创建有效密封和最小磨损所需的光滑表面。

- 如果您的主要关注点是生产复杂、高精度的部件: 依靠先进的CNC加工来最大限度地减少初始缺陷,然后对关键边缘进行细致、有针对性的去毛刺。

最终,适当的后处理是将机加工的PTFE形状提升为可靠、高性能组件的关键。

总结表:

| 技术 | 主要目标 | 关键优势 |

|---|---|---|

| 去毛刺 | 去除锋利的边缘和毛刺 | 确保正确的配合、安全性和功能完整性 |

| 抛光 | 实现特定的表面光洁度 | 实现完美的密封、低摩擦和高纯度 |

准备好确保您的PTFE组件达到最高的精度和性能标准了吗?

在KINTEK,我们深知最终的光洁度对您应用的成功至关重要。我们在精密后处理方面的专业知识——从基本的去毛刺到高等级的抛光——确保您的PTFE密封件、衬里和实验室用品在要求苛刻的半导体、医疗和工业环境中都能完美运行。

我们将先进的CNC加工与细致的后处理相结合,交付定制部件,从原型到大批量订单,均经久耐用。

立即联系我们,讨论您的项目要求,让我们专业的团队为您的关键组件提供完美的光洁度。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE特氟龙球,适用于先进的工业应用

- 用于工业和实验室的定制 PTFE 方形托盘