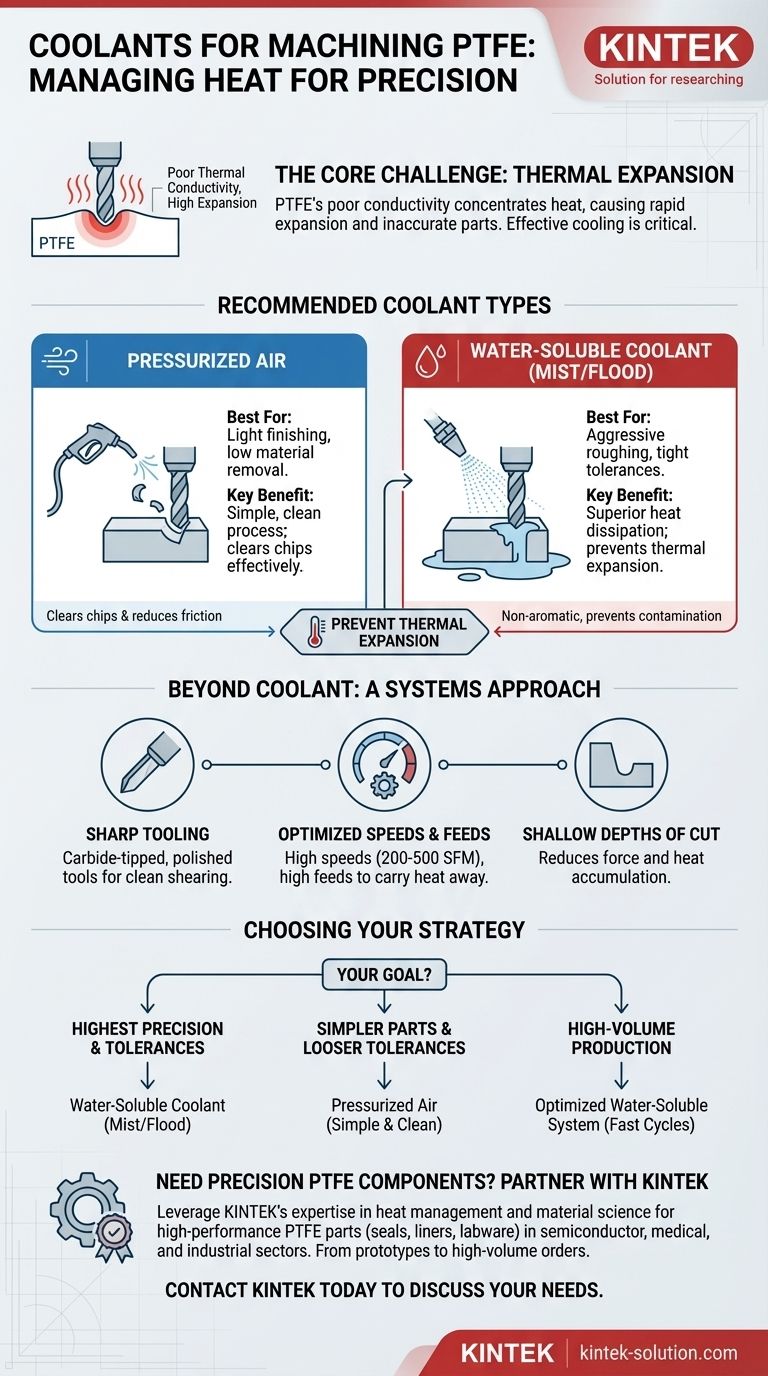

对于加工聚四氟乙烯(PTFE),最好的冷却液是那些能够有效控制热量而又不与材料发生化学反应的冷却液。最常推荐的选择是无芳烃、水溶性冷却液,通常以喷雾形式使用,或者对于较轻的切削,仅使用加压空气。这些选择对于防止热膨胀至关重要,而热膨胀是加工 PTFE 时面临的主要挑战。

加工 PTFE 的核心挑战不在于材料的硬度,而在于其较差的导热性和较高的热膨胀率。您选择的冷却液是管理切削刃处热量的更广泛策略中的关键部分,可确保尺寸稳定性和高质量的表面光洁度。

核心挑战:管理 PTFE 中的热量

PTFE 是一种出色的热绝缘体。虽然这在许多应用中是一种优势,但在加工过程中会产生重大问题。

为什么热量是敌人

切削刀具产生的摩擦会产生热量,而热量不会通过材料快速消散。相反,它会集中在切削区域。

这种局部热量会导致 PTFE 快速膨胀。如果不加以控制,这种热膨胀将导致零件冷却后尺寸不准确、公差不佳和表面光洁度受损。

有效冷却液的作用

合适的冷却液有两个主要功能。首先,它直接从刀具和工件中消散热量,防止热膨胀。其次,它有助于清除切屑,这对于防止摩擦和热量积聚至关重要。

推荐的冷却液类型及其应用

您选择的冷却液取决于加工操作的强度。

加压空气

对于轻度精加工或材料去除率低的操作,加压空气是一个绝佳的选择。它能有效地将切屑吹离切削区域,防止它们被二次切削并产生更多摩擦。它还提供适度的冷却效果。

喷雾和水溶性冷却液

对于更剧烈的粗加工或需要保持非常严格公差时,需要液体冷却液。无芳烃、水溶性冷却液是标准选择。

与空气相比,这些液体提供了卓越的冷却能力,直接对抗热膨胀。将它们作为细雾施加通常足以保持温度稳定,而无需淹没机器。

超越冷却液:PTFE 加工的系统方法

有效的冷却只是难题的一部分。要获得一致的高质量结果,您必须将冷却液策略与正确的刀具和机器参数相结合。

锋利刀具的重要性

使用极其锋利、抛光的刀具,其中硬质合金刀尖刀具是首选。锋利的边缘可以干净地剪切材料,而不是犁过材料,这从根本上减少了最初产生的摩擦热量。

优化速度和进给量

目标是高效地去除材料,同时不产生多余的热量。建议可能会有所不同,但基本原理是一致的。

使用高切削速度(在 200-500 SFM,即每分钟表面英尺的范围内)与高进给率(每转 0.002 至 0.010 英寸)配合使用。这种组合允许刀具快速穿过材料,在热量渗入工件之前随切屑带走热量。

浅切深

为最大限度地减少应力和热量积聚,请使用较浅的切深。这可以减少切削力和任何给定时刻变形的材料体积,进一步有助于温度控制。

了解权衡

选择正确的方法需要在效率和工艺简易性之间取得平衡。

干式加工(仅空气)与湿式加工

使用加压空气的干式加工更清洁、更简单,无需管理或处理冷却液。然而,它限制了您的材料去除率,并且可能不适用于需要最高精度的零件。

使用液体冷却液的湿式加工允许更积极的循环,对于保持严格的尺寸稳定性至关重要。权衡是管理冷却液系统的复杂性和确保零件清洁度。

材料完整性和污染

PTFE 通常用于医疗、食品级或高纯度应用。在这些情况下,您必须确保所选的冷却液不具有反应性,并且不会污染最终零件。这就是指定无芳烃、水溶性流体的原因。

根据您的目标做出正确的选择

根据您要生产的组件的具体要求来选择冷却策略。

- 如果您的主要重点是实现最高的精度和最严格的公差:使用无芳烃、水溶性冷却液雾或浸渍来积极控制热膨胀。

- 如果您的主要重点是公差较宽松的简单组件:加压空气通常就足够了,并提供更清洁、更简单的过程。

- 如果您的主要重点是大批量生产:需要一个经过优化的系统,使用水溶性冷却液来实现所需的高循环时间和刀具寿命。

最终,掌握 PTFE 的加工归结为在工艺的每个阶段控制热量的综合策略。

摘要表:

| 冷却液类型 | 最适合 | 关键优势 |

|---|---|---|

| 加压空气 | 轻度精加工,低材料去除率 | 简单、清洁的过程;有效清除切屑 |

| 水溶性冷却液(雾/浸渍) | 剧烈粗加工,严格公差 | 卓越的散热性;防止热膨胀 |

需要精密 PTFE 组件?与 KINTEK 合作

将 PTFE 加工到精确的规格需要热管理和材料科学方面的专业知识。作为半导体、医疗和工业领域高性能 PTFE 组件(包括密封件、衬垫和定制实验室用品)的领先制造商,KINTEK 拥有确保您的零件达到最高精度和纯度标准的经验。

我们专注于从原型到大批量订单的定制制造,利用最佳的加工策略来获得卓越的结果。让我们将我们的专业知识应用于您的项目。

立即联系 KINTEK,讨论您的 PTFE 组件需求并申请报价。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 为各种工业应用定制 PTFE 瓶

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 用于实验室和工业应用的可定制聚四氟乙烯坩埚