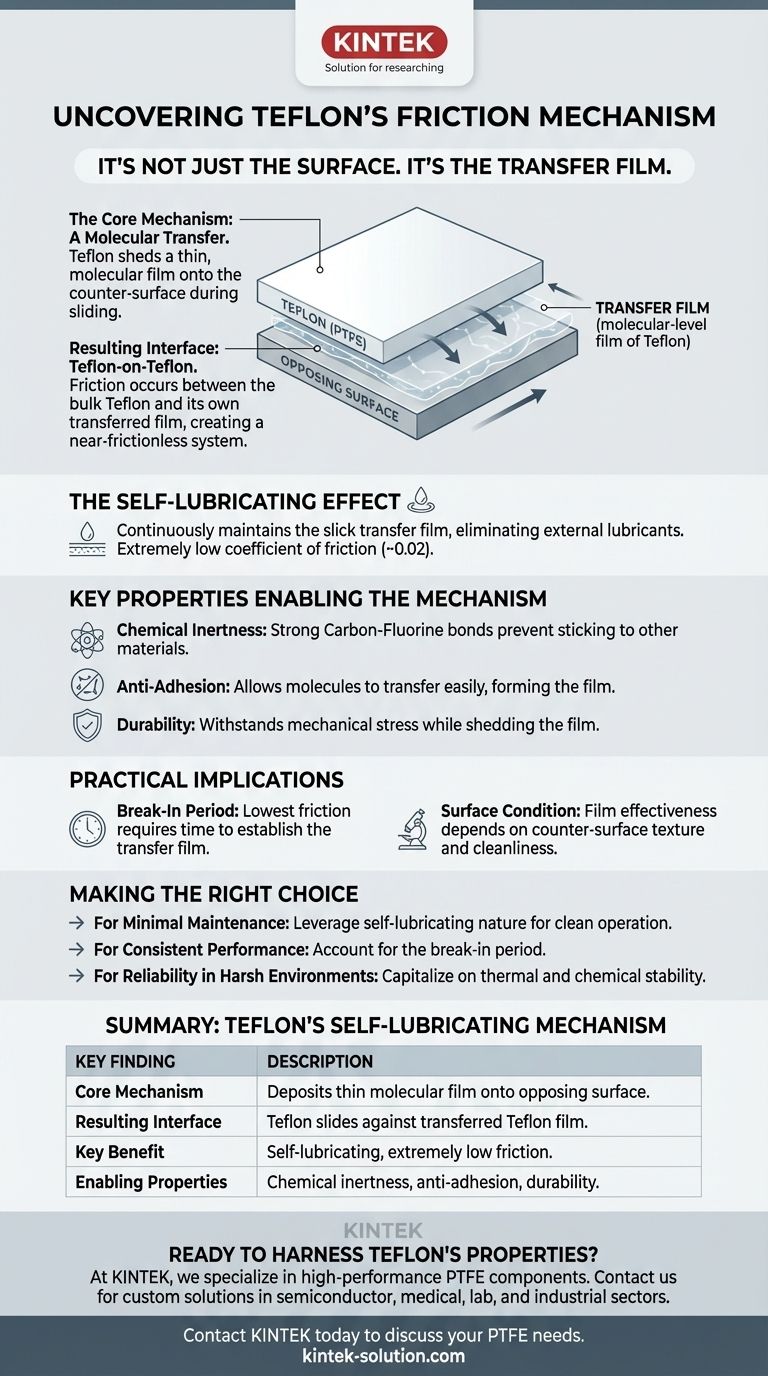

关键发现是,特氟龙的低摩擦力不仅仅是其表面的固有属性。相反,当特氟龙与另一种材料滑动时,它会在该表面沉积一层极其薄的分子级自身薄膜,从而使特氟龙在其自身的薄膜上滑动。

特氟龙传奇般光滑的秘密不仅在于它是什么,更在于它做了什么。它通过形成“特氟龙对特氟龙”界面来实现低摩擦力,有效地用一层微观的自身薄层润滑了表面。

自润滑转移膜

理解这一机制至关重要,因为它解释了为什么特氟龙(PTFE)与其他材料的表现如此不同。它不仅仅是光滑的;它会主动改变相对表面,以创建近乎无摩擦的系统。

核心机制:分子转移

当施加压力和运动时,特氟龙会在对置表面上脱落一层薄膜,通常只有几纳米厚。

这层转移膜会粘附到相对的材料上。从那时起,主体特氟龙部件不再与原始表面滑动,而是与这层新沉积的特氟龙层滑动。

为什么这如此有效

两个特氟龙表面之间的结合力极弱,这就是它具有如此低的摩擦系数(动态时低至 0.02)的原因。

这个过程实际上是自润滑的。只要部件在运动,它就会持续保持这种光滑的转移膜,从而无需外部油或润滑脂。

实现此功能的主要特性

特氟龙独特的摩擦机制之所以成为可能,是因为其潜在的分子结构和由此产生的材料特性。

化学惰性和抗粘附性

特氟龙建立在强大的碳-氟键之上,使其具有化学惰性和非反应性。

这意味着它不倾向于粘附到其他材料上,这使得其分子能够轻松转移并形成润滑膜,而不是与对置表面发生强烈的结合。

耐用性和耐磨性

尽管具有光滑性,特氟龙仍是一种耐用材料,具有可观的拉伸强度(高达 30 MPa)和硬度。

这种弹性使其能够承受机械应力,同时仍能脱落必要的转移膜,确保该机制在较长的运行寿命内发挥作用。

理解实际意义

虽然这种机制非常有效,但了解其工作原理可以揭示其应用中的重要注意事项。

“磨合”期

最低摩擦状态并非瞬间发生。通常需要一个短暂的“磨合”或“跑合”期,才能在对置表面上完全建立转移膜。

表面状况很重要

膜转移的有效性可能会受到相对表面的纹理和清洁度的影响。能够正确接收薄膜的表面将产生最佳效果。

为您的目标做出正确的选择

利用特氟龙的特性需要将它的机制与您的工程目标保持一致。

- 如果您的主要重点是最小化维护: 利用特氟龙的自润滑特性来处理难以接触或必须在没有湿润润滑剂的情况下保持清洁的部件。

- 如果您的主要重点是保持一致的性能: 确保您的设计允许短暂的磨合期,以建立关键的特氟龙对特氟龙转移膜。

- 如果您的主要重点是在恶劣环境中的可靠性: 利用特氟龙的热稳定性和化学稳定性,确保其摩擦机制在会降解其他材料的条件下也能完美运行。

最终,了解特氟龙会形成自己的理想滑动表面是释放其全部潜力的关键。

摘要表:

| 关键发现 | 描述 |

|---|---|

| 核心机制 | 特氟龙在滑动过程中会在相对表面上沉积一层薄薄的分子膜。 |

| 产生的界面 | 摩擦发生在主体特氟龙与转移的特氟龙薄膜之间(特氟龙对特氟龙)。 |

| 主要优势 | 自润滑作用,具有极低的摩擦系数(约 0.02)。 |

| 促成特性 | 化学惰性、抗粘附性和耐用性促成了转移膜机制。 |

准备好利用特氟龙独特的自润滑特性来满足您的应用需求了吗?

在 KINTEK,我们专注于高性能 PTFE(特氟龙)组件(如密封件、衬里和定制实验室用品)的精密制造。我们的专业知识确保您能从这种低摩擦机制中获得全部益处,广泛应用于半导体、医疗、实验室和工业领域。我们提供从原型到大批量订单的定制制造服务,保证在最恶劣的环境中也能实现可靠性和高性能。

立即联系 KINTEK,讨论我们的 PTFE 解决方案如何减少维护并提高您系统的性能。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 定制PTFE特氟龙球,适用于先进的工业应用