从根本上说,在动态应用中偏爱四唇密封圈而非O型圈,归因于其卓越的设计,该设计直接对抗了O型圈在运动中最常见的失效模式。其独特的四瓣轮廓可防止导致螺旋状失效的扭曲,并能以更少的摩擦压力实现有效密封。

核心问题不仅仅是防止泄漏;而是确保数百万次循环的可靠性。O型圈简单的圆形横截面在运动过程中容易在其沟槽内扭曲和滚动,而四唇密封圈稳定的X形轮廓经过专门设计,可抵抗这种运动。

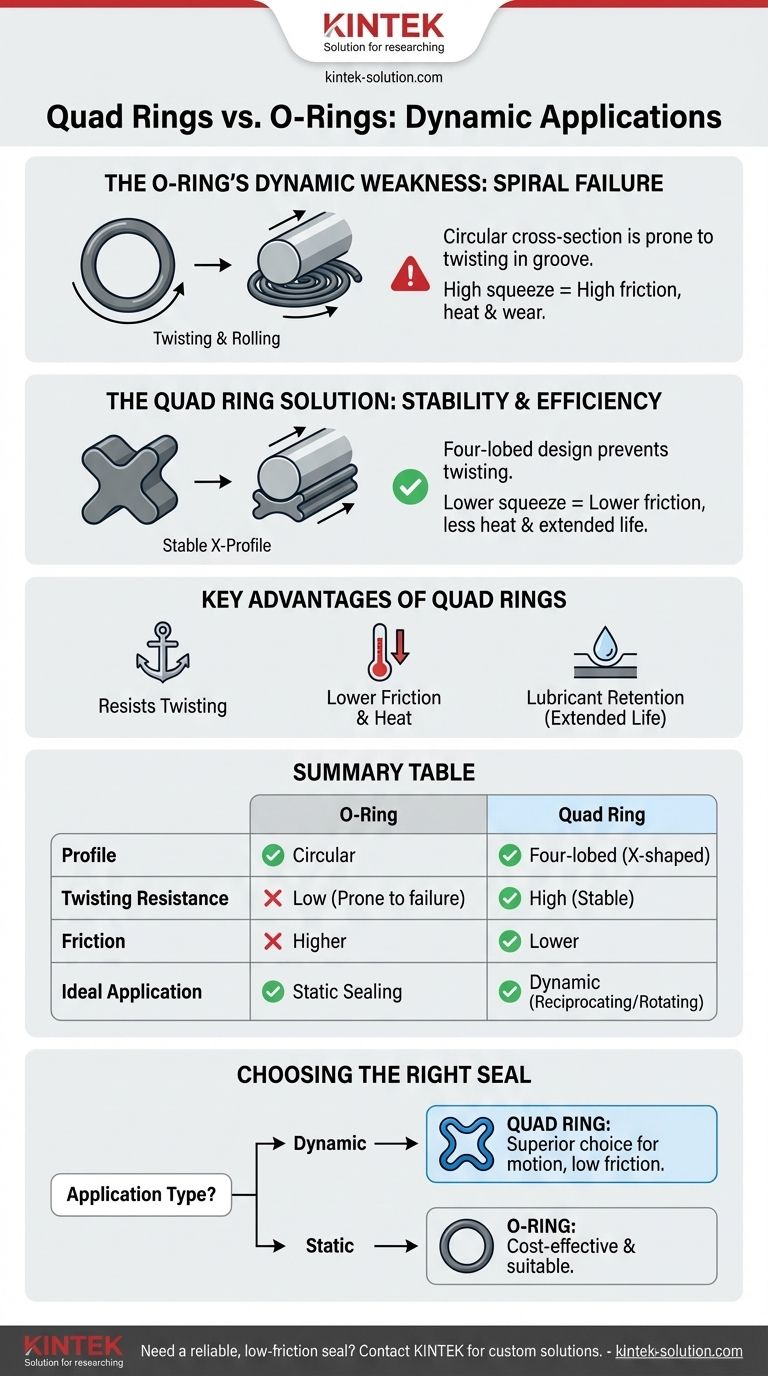

O型圈在运动中的固有弱点

要理解四唇密封圈为何表现出色,我们必须首先分析传统O型圈在任何涉及运动的应用中的基本脆弱性,无论它是往复运动(来回)还是旋转运动。

“螺旋状失效”问题

O型圈通过被压缩到沟槽中,变形以填充间隙来实现密封。当轴或活塞移动时,O型圈与运动表面之间的摩擦会导致O型圈在其沟槽内轻微滚动或扭曲。

随着循环次数的增加,这种轻微的扭曲会累积,导致O型圈堆积并沿其长度形成螺旋状图案。这种情况被称为螺旋状失效,会产生应力点,导致磨损不均,并最终导致密封失效和泄漏。

高挤压力产生高摩擦力

为了使O型圈在运动中保持一致的密封,它通常需要大量的压缩或“挤压力”。

这种高压缩力直接转化为密封件与运动部件之间较高的摩擦力。这种摩擦会产生热量,加速密封件和设备上的磨损,并降低系统的整体效率。

四唇密封圈的设计如何提供解决方案

四唇密封圈(也称为X型圈)的工程设计专门用于克服O型圈的动态限制。其优势直接来源于其独特的横截面形状。

稳定的轮廓可抵抗扭曲

四唇密封圈的四瓣、X形轮廓在密封沟槽内提供了更宽、更稳定的接触面。

这种固有的稳定性使其极能抵抗导致O型圈发生螺旋状失效的滚动和扭曲力。密封件保持原位,确保性能一致。

以更小的挤压力实现有效密封

该设计具有多个密封点——内径上两个,外径上两个。这种冗余性使得四唇密封圈能够以明显低于标准O型圈的压缩力实现高效密封。

低摩擦的直接好处

实现密封所需的挤压力较小,直接导致摩擦力较低。这可以说是四唇密封圈在动态应用中最重要的优势。

较低的摩擦力意味着更少的热量产生、磨损大大减少、密封件的使用寿命延长,以及整个系统的机械效率提高。

保持润滑剂以延长使用寿命

密封件直径上凸起的浅槽起着关键作用。它们充当小储层,捕获润滑剂(如润滑脂或油)。

这种捕获的润滑剂确保了密封件与运动表面之间存在持续的油膜,这对于最大限度地减少长期摩擦和磨损至关重要,尤其是在高速或频繁移动的系统中。

了解权衡

尽管四唇密封圈在动态场景中表现更优,但它并非适用于所有情况的必然选择。了解背景对于正确选择密封件至关重要。

静态密封性能

在纯粹的静态应用中,即两个密封表面之间没有相对运动的情况下,O型圈的主要失效模式(螺旋状失效)就不相关了。

对于这些非移动、高压情况,标准O型圈甚至方型密封圈通常能以更低的成本提供同样有效的密封。

成本和可用性

四唇密封圈的制造过程比O型圈更复杂。因此,它们可能更昂贵,并且在材料化合物和尺寸的广泛范围内可能不如无处不在的O型圈那样容易获得。

为您的应用选择正确的密封件

您的最终决定应完全取决于应用本身的需求。

- 如果您的主要关注点是动态应用(往复、摆动或旋转): 四唇密封圈是更优越的技术选择,因为它能抵抗螺旋状失效并具有低摩擦特性。

- 如果您的主要关注点是静态、面对面的密封: O型圈通常是更具成本效益且完全合适的解决方案。

- 如果您的主要关注点是在移动系统中最大限度地提高效率和使用寿命: 四唇密封圈以更小的挤压力密封和保持润滑剂的能力使其成为明确的选择。

最终,选择密封件的设计几何形状最能匹配您应用运动的几何形状,是设计可靠耐用系统的关键。

摘要表:

| 特性 | O型圈 | 四唇密封圈 |

|---|---|---|

| 轮廓 | 圆形 | 四瓣(X形) |

| 抗扭曲性 | 低,易发生螺旋状失效 | 高,在沟槽内稳定 |

| 摩擦力 | 较高(需要更大的挤压力) | 较低(以更小的挤压力密封) |

| 理想应用 | 静态密封 | 动态(往复、旋转)密封 |

需要为您的动态应用提供可靠、低摩擦的密封件吗?

KINTEK 专注于为半导体、医疗、实验室和工业领域制造高性能 PTFE 密封件和组件,包括定制的四唇密封圈。我们的精密生产确保您的密封件能抵抗螺旋状失效并最大限度地减少磨损,从而延长设备的使用寿命。

立即联系我们,讨论您的定制密封解决方案——从原型到大批量订单。

图解指南

相关产品

- 适用于工业和高科技应用的定制PTFE密封带

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 用于工业和实验室的定制 PTFE 方形托盘

- 用于实验室和工业应用的可定制聚四氟乙烯坩埚

- 用于高级化学应用的可定制 PTFE 三颈烧瓶