其核心在于,弹簧驱动的PTFE密封圈之所以能保持有效的密封性,是因为其总接触应力经过精心设计,始终高于其所容纳流体的压力。这个力来源于两个方面:内部弹簧提供的初始机械力,以及系统自身的流体压力作用于密封圈本身所产生的附加力。这种双重作用机制确保了从零压力到最大工作范围都能实现紧密密封。

该设计的关键原则在于其适应性。机械弹簧在低压或零压力下提供恒定的密封力,而随着工作压力的增加,系统自身的流体压力被利用来增强该密封力。

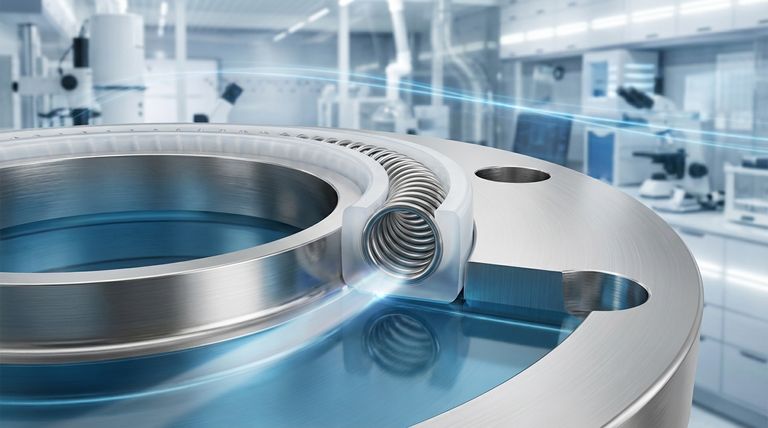

高性能密封件的结构解析

要理解其性能,我们必须首先看一下其两个关键组成部分:PTFE外壳和金属弹簧驱动器。两者都扮演着独特而至关重要的角色。

PTFE外壳:密封表面

密封件的外层是一个由聚四氟乙烯(PTFE)精密加工而成的外壳。选择这种材料是基于其卓越的性能。

PTFE具有极高的耐化学性、极低的摩擦系数,并且能够在-200°C到+260°C的宽广温度范围内工作。

弹簧驱动器:弹性的来源

在PTFE外壳内部放置了一个金属弹簧。这个弹簧是为密封件提供初始和持续机械力的“引擎”。

与依赖材料记忆的橡胶或其他弹性体密封件不同,这个金属弹簧在密封件的整个使用寿命中提供更一致、更可靠的力,抵抗压缩永久变形和材料降解。

密封的物理学:一个两阶段过程

密封件在宽压力范围内有效性归功于一个动态的两阶段密封过程,该过程能适应系统条件。

阶段 1:低压下的初始密封

当密封件安装时,弹簧被压缩,产生一个预紧力。

这个力将PTFE外壳的柔性唇向外推,即使在施加任何系统压力之前,也能在硬件表面形成一个轻微但有效的密封。

阶段 2:高压下的压力辅助密封

随着系统压力的增加,流体进入密封件的腔体。该压力作用于PTFE外壳的内表面。

流体压力与弹簧协同作用,极大地增加了密封唇上的载荷。系统压力越高,密封力就越强,确保接触应力始终大于被密封流体的压力。

从线接触到面接触

在压力下,有弹性的PTFE材料还会表现出轻微的蠕变和弹性滑动。

这使得密封件牢固地压在凹槽壁上,将密封唇最初的“线接触”转变为更宽的面接触。这增加了密封的接触面积,并进一步提高了其可靠性。

理解权衡与优势

弹簧驱动密封件的设计相比传统的弹性体密封件具有明显的优势,但了解其优势所在也很重要。

一致的长期密封力

主要优势在于金属弹簧,它不像橡胶那样会疲劳或降解。这使得密封力随时间推移更加一致,尤其是在静态应用或长时间不活动之后。

无与伦比的环境耐受性

使用PTFE使得这些密封件能够在含有侵蚀性化学物质或极端温度的环境中工作,这些环境会导致标准密封件几乎立即失效。

低摩擦运行

PTFE的低摩擦系数减少了密封件和硬件的磨损。这在动态应用中至关重要,以确保平稳运行并防止其他密封类型常见的“粘滑”现象。

为您的目标做出正确的选择

选择这种密封件是将它独特的能力与您应用的需求相匹配的问题。

- 如果您的首要关注点是在宽压力范围内保持可靠性: 这种密封件利用系统压力为自身优势的能力,使其成为动态系统的理想选择。

- 如果您的首要关注点是抵抗恶劣环境: PTFE的材料特性使其成为涉及侵蚀性化学品或极端温度应用的少数可行选择之一。

- 如果您的首要关注点是低摩擦和长寿命: 耐用弹簧与低摩擦PTFE的结合,确保了在动态密封应用中最小的阻力和延长的使用寿命。

最终,弹簧驱动的PTFE密封件是一种高度工程化的解决方案,它通过智能地适应其设计所要容纳的压力,提供强大的性能。

总结表:

| 特性 | 关键组件 | 功能 |

|---|---|---|

| 密封表面 | PTFE外壳 | 提供耐化学性、低摩擦和高温稳定性。 |

| 密封力 | 金属弹簧驱动器 | 提供一致的初始力并抵抗压缩永久变形,以实现长期可靠性。 |

| 密封机制 | 两阶段过程 | 结合弹簧预载荷和系统压力,确保接触应力始终超过流体压力。 |

需要为要求严苛的应用提供可靠的密封解决方案吗?

KINTEK 专注于为半导体、医疗、实验室和工业领域制造高性能PTFE组件,包括定制的弹簧驱动密封件。我们的精密工程确保您的密封件在极端压力、温度和恶劣化学环境中都能提供一致的性能。

立即联系我们,讨论您的定制制造需求,从小批量原型到大批量订单。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制PTFE套管和空心棒,适用于高级应用