在PTFE加工中,有效的排屑对于防止堵塞至关重要。因为PTFE是一种柔软、有“粘性”的材料,它会产生长而连续的、不易断裂的丝状切屑。这些切屑很容易缠绕在刀具和工件上,导致灾难性的零件失效、表面光洁度差和潜在的刀具损坏。

加工PTFE的核心挑战不在于切割材料本身,而在于控制其独特的性能。优先考虑排屑是控制积热和防止材料高热膨胀破坏加工的首要策略。

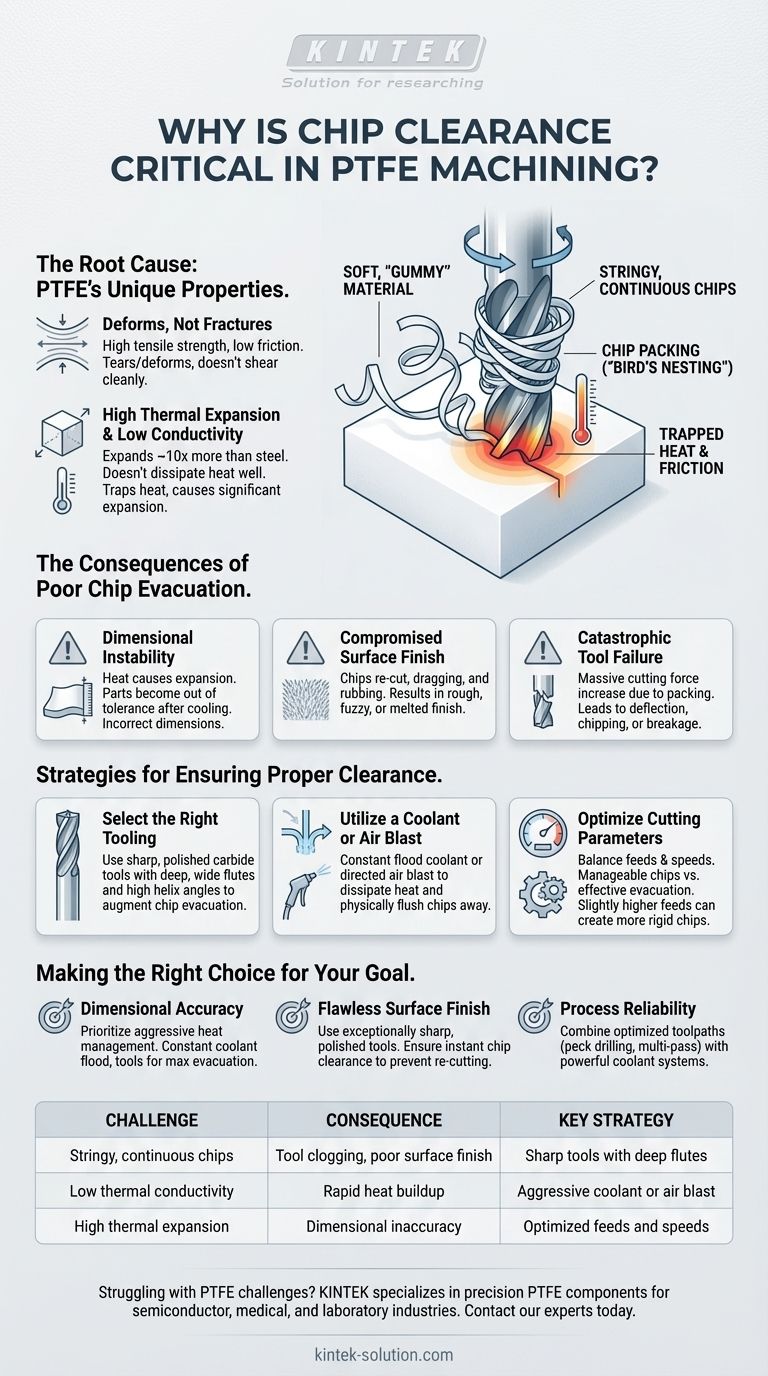

根本原因:PTFE独特的材料特性

要理解排屑的重要性,首先需要了解PTFE在切削刀具作用下的行为。与产生小而脆性切屑的金属不同,PTFE的反应截然不同。

一种变形而非断裂的材料

PTFE非常柔软,摩擦系数低。当您切割它时,它倾向于撕裂或变形,而不是干净地剪切。

这种行为导致形成具有高拉伸强度的长条状切屑。这些切屑不会自然地断成易于处理的小块。

切屑堆积问题

这些连续的丝状切屑倾向于缠绕在旋转的刀具周围,形成一个“鸟巢”。

这种缠结的物质会塞满刀具的槽内,完全阻止任何新的切屑被排出。此时,刀具停止切削而开始摩擦,产生巨大的摩擦和热量。

与积热的关联

PTFE的热导率非常低,这意味着它不易散热。它的热膨胀率也非常高——大约是钢的十倍。

当切屑堆积在刀具周围时,它们会将热量直接困在切削点。这种局部热量会导致材料显著膨胀,使得保持尺寸精度变得不可能。

排屑不良的后果

未能管理好排屑会直接导致加工PTFE时遇到的最常见问题。每一个主要的失效都可以追溯到这一个问题。

尺寸不稳定性

当被困住的切屑产生热量时,PTFE会膨胀。钻孔的孔径会变小,车削的直径会变大。一旦零件冷却,其尺寸就会不正确且超出公差。

表面光洁度受损

当切屑未能有效清除时,它们经常被刀具重新切削。这种拖拽和摩擦作用会损伤表面,留下粗糙、毛茸茸或熔化的表面,而不是干净、光滑的切口。

灾难性的刀具失效

被堆积的切屑完全堵塞的刀具,其切削力会急剧增加。这很容易导致刀具偏转、崩刃或完全断裂,并可能损坏工件和机床主轴。

确保适当排屑的策略

成功的PTFE加工依赖于一个旨在主动且积极地将切屑从切削区域清除的系统。

选择合适的刀具

标准的金属切削刀具并非理想选择。应使用锋利、表面高度抛光且具有深而宽槽槽的硬质合金刀具,这些刀具专为软材料设计。例如,立铣刀上的高螺旋角就像一个螺旋钻,可以将切屑向上和移出型腔。

利用冷却液或气吹

持续的冷却液喷射具有两个关键目的:它能消散切削过程中产生的热量,并物理上将丝状切屑冲走,使其远离刀具。

在不能使用液体冷却剂的情况下,定向的压缩空气喷射也能有效地将切屑吹走。

优化切削参数

虽然通常建议使用较低的切削速度以减少热量,但这是一种平衡。目标是使用能够产生可控切屑同时允许有效排屑的进给和速度。有时,稍高的进给率可以产生更坚固的切屑,更容易被冷却液推开。

根据您的目标做出正确的选择

您的加工策略应由最终零件最关键的特征决定。

- 如果您的首要关注点是严格的尺寸精度: 优先采用积极的散热管理,使用持续的冷却液喷射和专为最大程度排屑设计的刀具。

- 如果您的首要关注点是完美的表面光洁度: 使用极其锋利、抛光的刀具,并确保切屑立即被清除,以防止任何二次切削或摩擦。

- 如果您的首要关注点是生产过程的可靠性: 将优化的刀具路径(如深孔钻削或多道次铣削)与强大的冷却系统相结合,以确保切屑没有机会堆积。

最终,掌握排屑技术是实现PTFE精密和可重复加工的关键。

总结表:

| 挑战 | 后果 | 关键策略 |

|---|---|---|

| 丝状连续切屑 | 刀具堵塞,表面光洁度差 | 带有深槽的锋利刀具 |

| 低热导率 | 快速积热 | 积极的冷却液或气吹 |

| 高热膨胀 | 尺寸不准确 | 优化的进给和速度 |

在PTFE加工中遇到挑战? KINTEK 专注于半导体、医疗和实验室行业的高精度PTFE组件。我们在定制制造方面的专业知识——从原型到大批量订单——确保您的零件按照最高标准加工,并针对您的应用优化了排屑和热管理。立即联系我们的专家,讨论您的项目并获得可靠、可重复的结果。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE套管和空心棒,适用于高级应用