至关重要的是,对PTFE进行去毛刺不仅仅是清理边缘。 它是必需的基本质量控制步骤,用于去除加工过程中产生的锋利、凸起的边缘和细丝。这些被称为毛刺的缺陷可能会妨碍正确组装、损害密封表面,并最终导致部件在其最终应用中过早失效。

PTFE固有的柔软性和高热膨胀性使其在加工过程中倾向于变形和涂抹,而不是干净地切削。因此,去毛刺不是一种表面修饰;它是一项确保部件功能完整性、尺寸精度和长期可靠性的必要工艺。

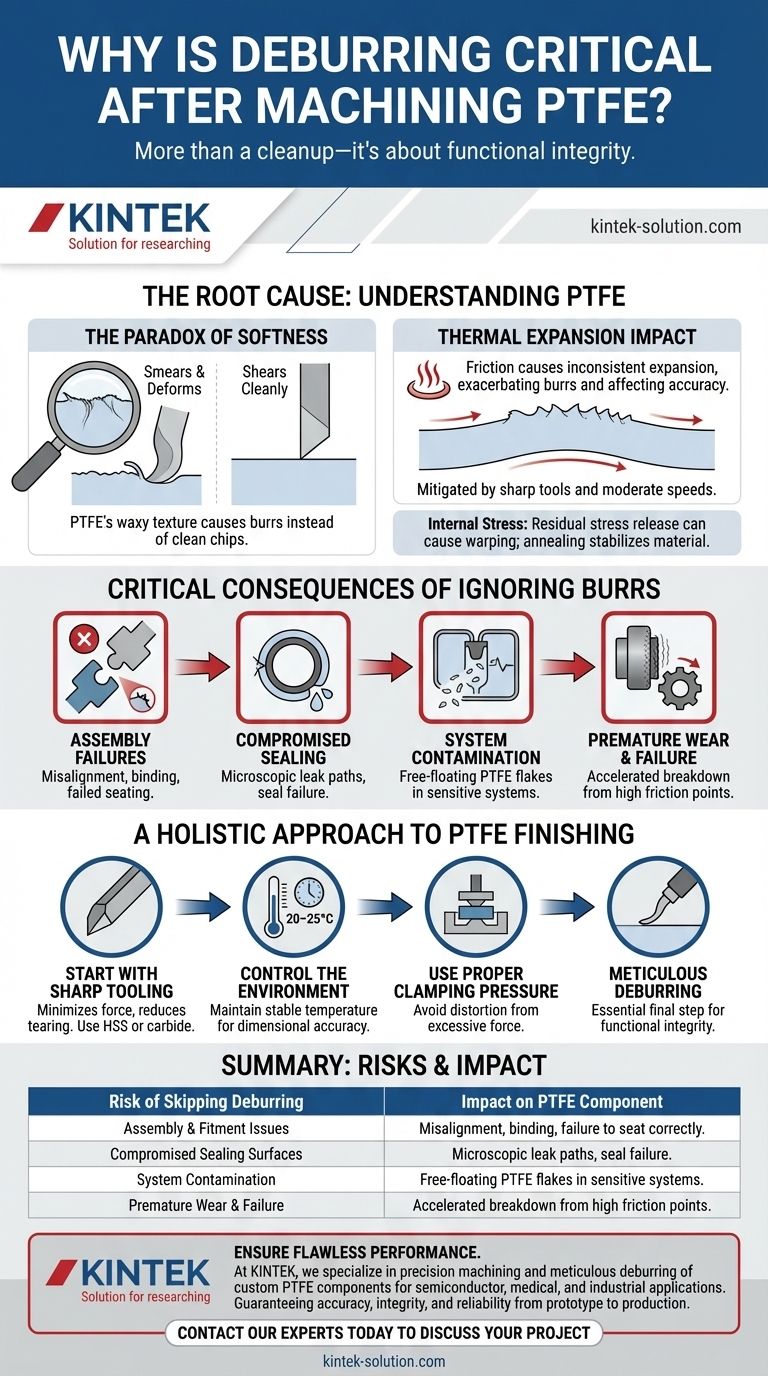

根本原因:了解PTFE的行为

要理解去毛刺的重要性,您必须首先了解材料本身。PTFE的独特性能使其既易于加工又具有挑战性。

柔软性的悖论

PTFE强度低,质地柔软、蜡状。虽然这使得它易于切割,但也意味着材料在切削刃处倾向于撕裂或变形,而不是像金属那样干净地剪切掉。

这种“涂抹”作用产生了加工边缘上特征性的拉丝状或凸起的毛刺。

热膨胀的影响

PTFE具有非常高的热膨胀系数。切削过程中摩擦产生的热量可能导致材料不均匀地膨胀。

这种膨胀会加剧毛刺的形成并损害尺寸精度,使得后加工精加工更加关键。使用适中的切削速度和极其锋利的工具有助于减轻这种情况。

内应力的挑战

制造过程中产生的残余应力可能被锁定在PTFE材料内部。加工可能会不均匀地释放这些应力,导致翘曲或开裂。

虽然这与毛刺没有直接关系,但这也是为什么通常在最终加工前进行退火以稳定材料,从而降低后续失效风险的原因。

忽略毛刺的关键后果

未能正确去除PTFE部件上的毛刺可能导致重大的、代价高昂的问题,这些问题会破坏选择该材料的初衷。

装配和配合故障

毛刺可能会阻止部件正确就位或按设计组合在一起。这在公差严格的装配中尤其成问题,即使是一个小毛刺也可能导致错位或卡滞。

密封性能受损

在垫圈、O形圈或阀座等应用中,密封表面的完整性至关重要。单个毛刺可能会产生微小的泄漏路径,使密封失效并导致系统故障。

系统污染

在运行过程中,PTFE毛刺可能会从部件上脱落。这些自由漂浮的碎屑可能会污染敏感系统,例如在医疗设备、食品加工设备或精密流体系统中,在这些系统中,颗粒物是不可接受的。

过早磨损和失效

凸起的毛刺可能充当高摩擦点,钩住配合表面。这会加速PTFE部件及其相互作用部件的磨损,导致整个组件的快速损坏。

PTFE精加工的整体方法

有效的去毛刺不是孤立发生的。它是旨在管理PTFE独特特性的一系列最佳实践中的最后一步。

从锋利的刀具开始

预防是最好的策略。使用极其锋利和抛光的切削工具,最好是高速钢(HSS)或硬质合金,以最小化切割材料所需的力,从一开始就减少撕裂和毛刺的形成。

控制环境

将室温保持在20–25°C(68–77°F)之间至关重要。这可以防止材料在加工过程中膨胀或收缩,有助于保持尺寸精度并确保更干净的切削。

使用正确的夹紧压力

由于PTFE很软,过大的夹紧压力可能会压缩或变形工件。这种变形可能导致不准确的切削并增加产生毛刺的可能性。部件必须被牢固但轻柔地固定。

为您的应用做出正确的选择

所需的去毛刺程度完全取决于部件的最终功能。

- 如果您的主要重点是高精度装配: 去毛刺是不可或缺的,以确保正确的配合、防止卡滞并达到规定的公差。

- 如果您的主要重点是流体或气体密封: 彻底的去毛刺绝对是必不可少的,以消除潜在的泄漏路径并确保密封表面的完整性。

- 如果您的主要重点是长期可靠性和安全性: 结合锋利刀具、适当的环境控制和彻底去毛刺的整体方法是防止部件失效和系统污染的唯一途径。

最终,去毛刺将一块新加工的PTFE部件从一个简单的形状转变为一个可靠、功能齐全且安全的工程部件。

总结表:

| 跳过去毛刺的风险 | 对PTFE部件的影响 |

|---|---|

| 装配和配合问题 | 错位、卡滞、无法正确就位 |

| 密封表面受损 | 微小泄漏路径、密封失效 |

| 系统污染 | 自由漂浮的PTFE碎屑进入敏感系统 |

| 过早磨损和失效 | 高摩擦点导致的加速损坏 |

确保您的PTFE部件在其最终应用中完美运行。 在KINTEK,我们专注于为半导体、医疗和工业领域定制PTFE密封件、衬垫和实验室用品的精密加工和细致去毛刺。我们的工艺确保了从原型到大批量生产的尺寸精度、功能完整性和长期可靠性。立即联系我们的专家讨论您的项目要求。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒