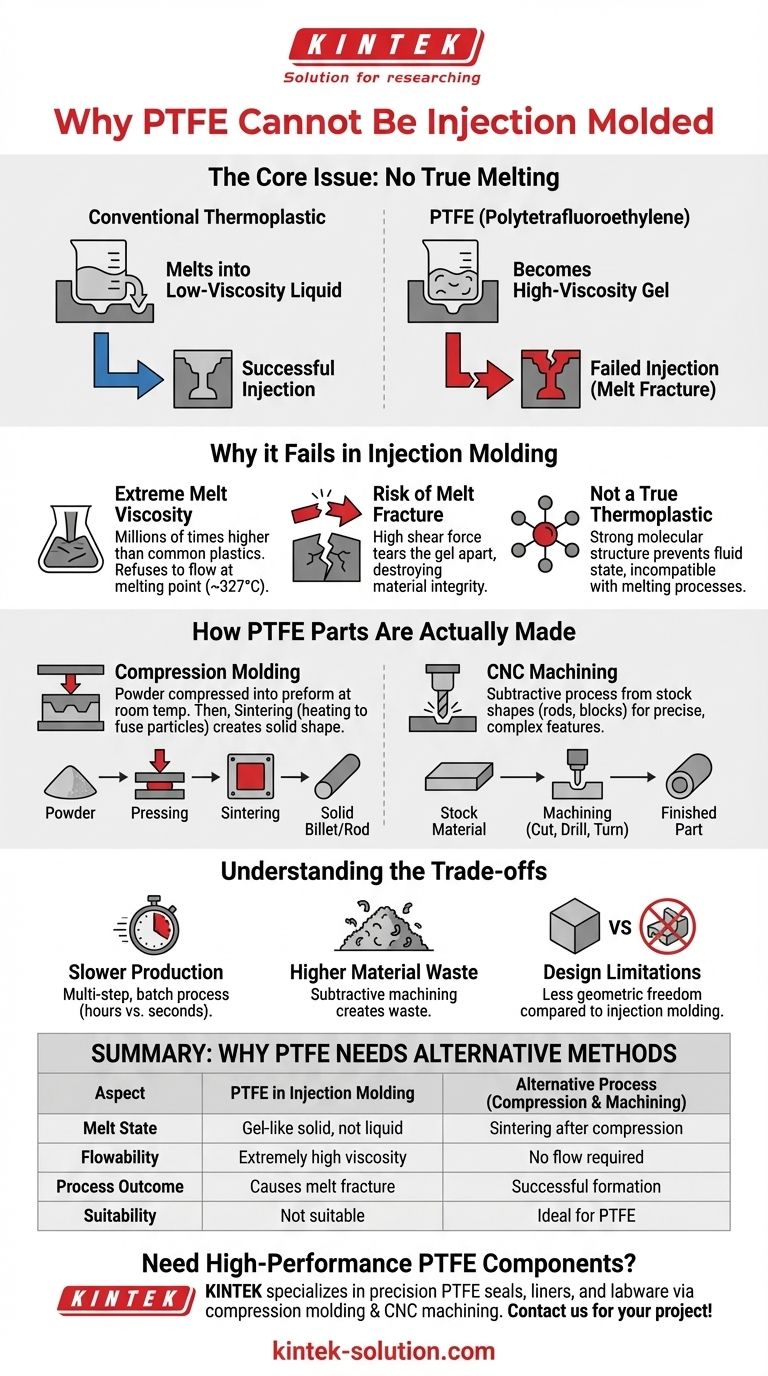

简短的回答是:聚四氟乙烯(PTFE)无法进行注塑成型,因为它不像传统热塑性塑料那样真正熔化和流动。其分子结构赋予了它极高的熔体粘度,这意味着即使加热超过其熔点,它也会变成一种柔软的凝胶状固体,而不是液体。这种凝胶在压力下无法被强行压入模具,否则其结构会崩解。

核心问题在于材料与工艺之间不匹配。注塑成型要求材料在加热时变成低粘度的液体,而PTFE经过特殊设计,旨在极端温度下保持其结构完整性,从而使其永远无法达到流体状态。

为什么PTFE在注塑机中会失效

标准的注塑成型过程是将塑料加热至液态,然后在高压下将其注入模腔,冷却定型。PTFE的独特性能破坏了该过程的每一个阶段。

极高熔体粘度的问题

熔体粘度是衡量材料在熔融状态下流动阻力的一种度量。

PTFE的熔体粘度极其高——比聚丙烯等常见热塑性塑料高出数百万倍。当加热到其熔点(约327°C / 621°F)以上时,它不会变成液体。相反,它转变为一种半透明、高粘度的凝胶,顽固地拒绝流动。

熔体断裂的风险

注塑成型依赖巨大的压力和剪切力将熔融塑料推入模具。

由于PTFE以脆弱的凝胶而非真正的液体形式存在,这些力不会使其流动。相反,高剪切应力会在分子层面将材料撕裂。这种现象被称为熔体破裂或熔体断裂,它在材料形成模具形状之前就破坏了材料的完整性。

PTFE不是真正的热塑性塑料

尽管PTFE常被归类于热塑性塑料,但它的行为与典型热塑性塑料不同。

真正的热塑性塑料可以反复熔化成液体并冷却成固体而不会发生显著降解。PTFE的分子键非常牢固,它抵抗这种转变,使其与任何需要真正熔融状态的制造工艺在根本上不兼容。

PTFE零件的实际制造方法

由于注塑成型不可行,需要采用专门的技术来将PTFE塑造成有用的形状。这些方法更类似于粉末冶金,而不是传统的塑料加工。

模压成型(Compression Molding)

这是制造棒材、板材和坯料等基本PTFE形状的最常用方法。

该过程涉及在室温下将PTFE树脂粉末在高压下压入模具中,形成一个“预制品”。然后取出此预制品,在受控的烤箱中加热,这个过程称为烧结,它将颗粒熔合在一起形成一个固体块。

CNC加工

对于制造精确的成品零件,CNC加工是标准方法。

通过模压成型产生的基本形状(如棒材或块料)被用作原材料。然后对这些材料进行加工——切割、钻孔、车削和铣削——制成最终的详细部件。这就是为什么与注塑成型替代品相比,PTFE零件的成本通常更高、交货时间更长。

理解权衡

选择使用PTFE会迫使我们采用不同的制造方法,这对生产速度、成本和设计都有显著影响。

更慢的生产周期

注塑成型因其速度而受到青睐,通常在几秒钟内就能生产出一个成品零件。模压成型和烧结是一个多步骤的批次过程,需要数小时。这使得大批量生产明显变慢且更费力。

更高的材料浪费

加工是一种减材工艺,意味着它通过从较大的块上去除材料来制造最终零件。这种废料(切屑)增加了成品部件的总成本,而注塑成型是一种净成型工艺,浪费极少。

设计限制

从库存形状加工的限制可能会限制零件几何形状的复杂性,而注塑成型提供了更大的设计自由度。像复杂的内部通道或极薄的壁等特征,通过加工实现起来要困难得多,成本也更高。

为您的目标做出正确的选择

PTFE无法注塑成型,这并非材料的缺陷,而是其宝贵特性的直接结果。

- 如果您的主要重点是大批量、低成本地生产复杂零件: 您必须选择另一种与注塑成型兼容的材料,例如PEEK或氟聚合物(如FEP或PFA),前提是仍需要耐化学性和耐温性。

- 如果您的主要重点是利用PTFE无与伦比的化学惰性和低摩擦性: 您必须设计采用模压成型和后续CNC加工的制造方式。

理解PTFE不是熔化而是烧结,是选择适合您应用的正确制造路径的关键。

总结表:

| 方面 | 注塑中的PTFE | 替代工艺 |

|---|---|---|

| 熔融状态 | 凝胶状固体,非液体 | 模压后的烧结 |

| 流动性 | 极高的粘度 | 不需要流动 |

| 工艺 | 导致熔体断裂 | 模压成型 + CNC加工 |

| 适用性 | 不适用 | PTFE的理想选择 |

需要高性能的PTFE组件? KINTEK专注于为半导体、医疗和工业应用制造精密PTFE密封件、衬里和实验室用品。我们在模压成型和定制CNC加工方面的专业知识确保您的零件满足精确规格——从原型到大批量订单。立即联系我们,讨论您的项目要求!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制PTFE套管和空心棒,适用于高级应用

- 适用于工业和高科技应用的定制PTFE密封带