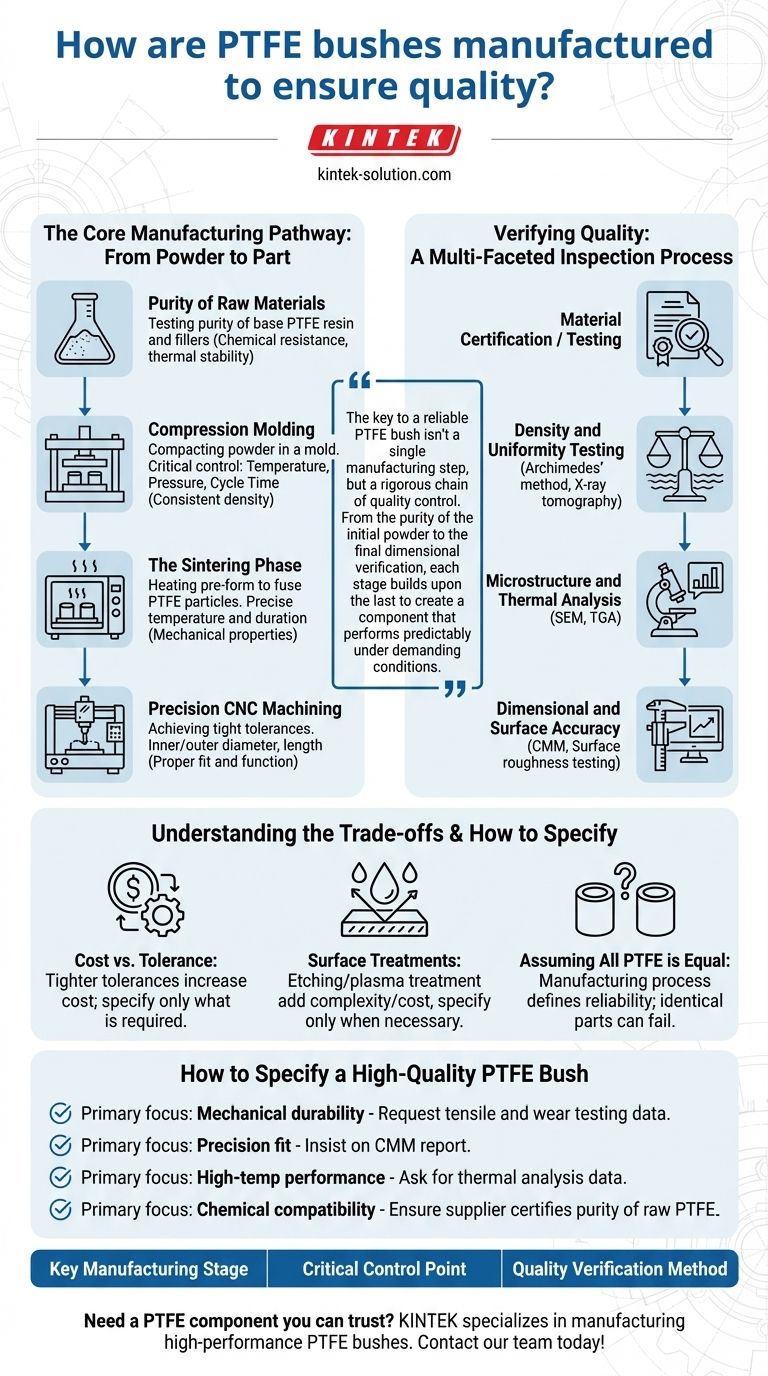

制造高质量的PTFE衬套是一个多阶段的过程,其基础是细致的控制和验证。它始于确保原材料的纯度,随后是对压制成型过程中的温度、压力和时间的精确监控。关键的烧结阶段(PTFE颗粒熔合的阶段)受到仔细控制,之后先进的CNC加工才能达到性能所需的最终精确尺寸。

可靠的PTFE衬套的关键不在于单一的制造步骤,而在于严格的质量控制链。从初始粉末的纯度到最终的尺寸验证,每个阶段都建立在前一个阶段的基础上,以制造出能够在苛刻条件下可预测地运行的部件。

核心制造路径:从粉末到成品

生产出符合严格工程要求的PTFE衬套涉及一系列高度受控的阶段。任何一个环节的故障或不一致都可能损害最终部件的完整性。

原材料的纯度

过程在任何成型发生之前就开始了。信誉良好的制造需要测试基础PTFE树脂和任何填料的纯度。这一初始步骤确保了材料的基本特性,如耐化学性和热稳定性,不会因污染物而受到损害。

压制成型

将PTFE粉末放入模具中,并在巨大压力下压实。在创建这个“预制件”时,要仔细监测和控制三个关键变量:温度、压力和循环时间。这确保了初始坯料具有一致的密度,并且没有内部空隙,这些空隙以后可能成为失效点。

烧结阶段

成型后,预制衬套要经过一个称为烧结的过程。它在精确控制的烤箱中加热到略低于其熔点的温度。这会将PTFE颗粒熔合在一起,形成一个坚固耐用的实体。烧结温度和持续时间的准确性对于实现所需的机械性能至关重要。

精密CNC加工

烧结后,粗糙的PTFE衬套被加工成最终尺寸。使用先进的计算机数控(CNC)设备来达到现代应用所需的严格公差。此步骤决定了衬套内径、外径和长度的最终精度,确保了适当的配合和功能。

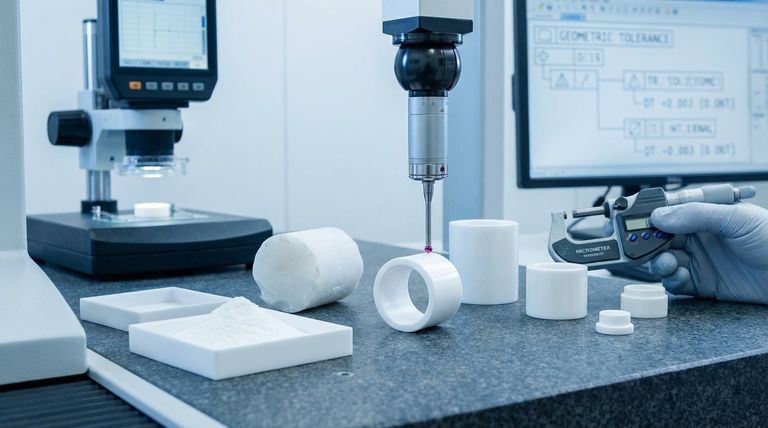

验证质量:多方面的检查过程

将高质量部件与不可靠部件区分开来的是生产后测试的严谨性。目视检查是不够的;需要经验数据来验证制造过程。

密度和均匀性测试

使用阿基米德原理法或X射线断层扫描等技术来测量衬套的密度。这证实了成型和烧结过程是成功的,并且没有隐藏的内部空隙,这些空隙可能导致在负载下过早失效。

机械强度和耐用性

为确保衬套能够承受操作应力,它要经过一系列机械测试。拉伸、弯曲和磨损测试提供有关材料强度、柔韧性和耐磨性的定量数据,验证其适用于预期应用。

微观结构和热分析

对于最苛刻的应用,先进的分析可以提供更深入的见解。扫描电子显微镜(SEM)可用于分析微观结构,而热重分析(TGA)则可确认部件在高温下的热稳定性和性能。

尺寸和表面精度

最后,验证衬套的物理尺寸和表面。坐标测量机(CMM)确认所有几何公差都已极其精确地满足。表面粗糙度测试确保表面光洁度适合其配合部件,这对低摩擦性能至关重要。

了解权衡

指定PTFE衬套需要在性能要求与实际限制之间取得平衡。了解固有的权衡是做出有效且经济的选择的关键。

成本与公差

极紧密的尺寸公差需要更先进的加工和更密集的质量控制,这直接增加了部件的成本。至关重要的是,只指定应用真正需要的精度水平,以避免不必要的开支。

表面处理的影响

在某些情况下,PTFE衬套可能需要增强的特性,例如更好的粘合性。后制造的表面处理,如蚀刻或等离子处理可以实现这一点,但它们增加了过程的复杂性和成本。只有在必要时才应指定这些处理。

认为所有PTFE都一样

一个常见的陷阱是假设所有由PTFE制成的部件性能都相同。如上所述,制造过程和质量控制方案才是真正决定部件在压力下的可靠性、耐用性和性能的因素。一个外观相同的部件,如果存在内部空隙或烧结不当,可能会失效。

如何指定高质量的PTFE衬套

您的最终规格应反映您应用中最关键的方面。利用您的要求来指导您与供应商的讨论。

- 如果您的主要关注点是机械耐用性:要求提供拉伸和磨损测试数据,以确保衬套能够承受预期的负载。

- 如果您的主要关注点是精确配合和装配:坚持要求提供CMM报告,以验证所有关键尺寸是否符合您指定的公差。

- 如果您的主要关注点是高温性能:要求提供热分析数据,以确认材料在您的操作环境中的稳定性。

- 如果您的主要关注点是化学兼容性:确保供应商能够证明生产中所用PTFE树脂的纯度。

了解这些制造和质量控制的支柱,使您能够自信地指定和采购PTFE部件。

摘要表:

| 关键制造阶段 | 关键控制点 | 质量验证方法 |

|---|---|---|

| 原材料选择 | PTFE树脂的纯度 | 材料认证/测试 |

| 压制成型 | 温度、压力、时间 | 密度测试(阿基米德原理法) |

| 烧结 | 精确的温度和持续时间 | 微观结构分析(SEM) |

| 精密加工 | CNC精度和公差 | 尺寸检查(CMM) |

| 最终检查 | 整体部件完整性 | 机械和热测试(拉伸、TGA) |

需要一个您可以信赖的PTFE部件吗? KINTEK 专注于为半导体、医疗和工业领域制造高性能的PTFE衬套、密封件、衬里和定制实验室用品。我们严格的流程确保每个部件都能满足耐用性、精度和耐化学性的确切规格。无论您需要原型还是大批量生产,我们都能提供您所信赖的质量。立即联系我们的团队,讨论您的项目要求!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE特氟龙球,适用于先进的工业应用