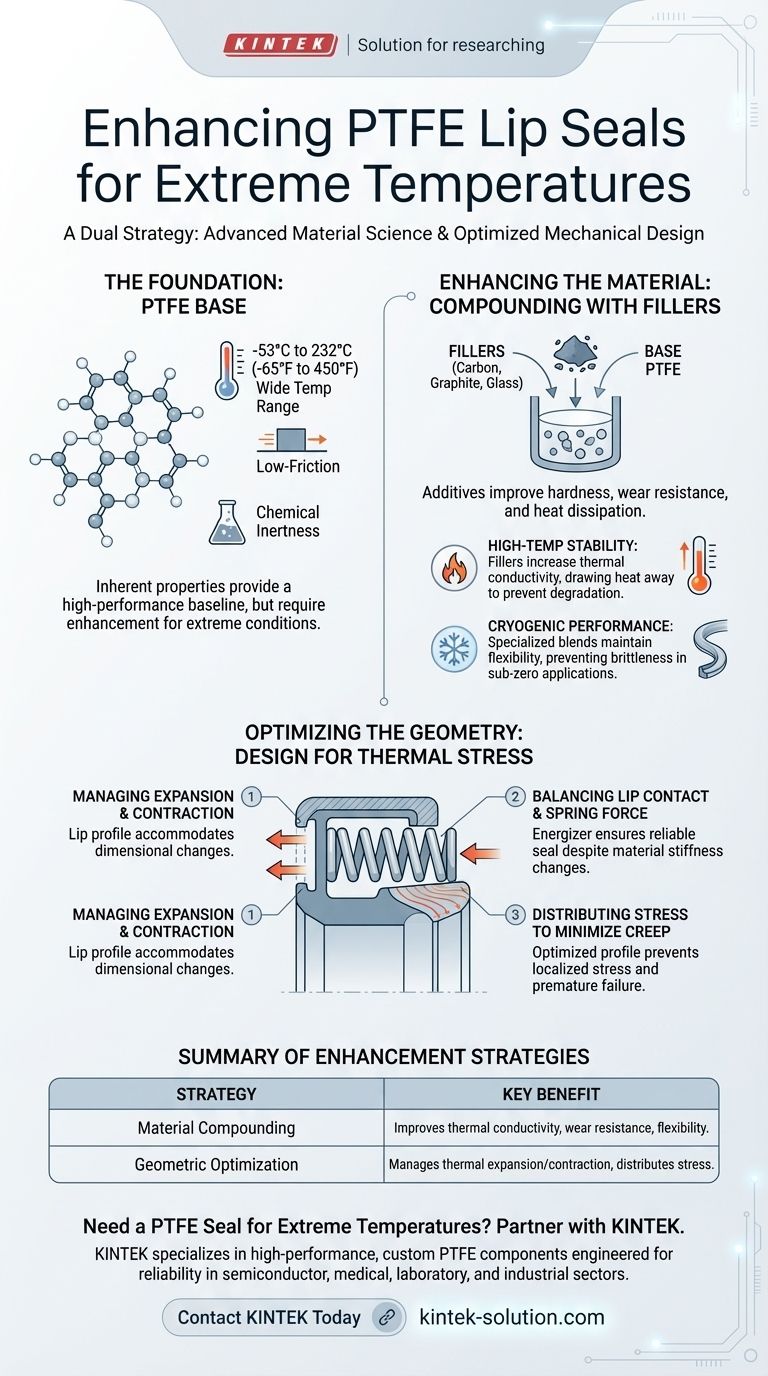

为了增强PTFE唇形密封圈的极端温度性能,工程师们采用了先进材料科学和优化机械设计的双重策略。这涉及将碳或玻璃等特种填充物掺入PTFE基体中以改善其热性能,并优化密封圈的几何形状,以应对温度波动引起的物理应力。

虽然标准PTFE以其宽泛的工作温度范围而闻名,但在极端高温或低温应用中实现可靠性并非基础聚合物的固有属性。这需要一个深思熟虑的工程过程,将定制材料复合与密封设计相结合,该设计能够主动补偿热膨胀、收缩和材料刚度的变化。

基础:为什么PTFE是起点

在增强材料之前,了解为什么PTFE是苛刻温度应用的理想基础至关重要。其固有的特性为其他材料无法比拟的高性能基线。

固有的耐热性

PTFE的分子结构使其具有非常宽泛的标准工作温度范围,通常在-53°C至232°C(-65°F至450°F)之间。这使其能够在常见弹性体变脆或降解的地方发挥作用。

低摩擦运行

PTFE是所有固体材料中摩擦系数最低的材料之一。这在动态应用中至关重要,因为它最大限度地减少了密封点处的自生热,从而降低了热负荷并延长了密封寿命,尤其是在高速情况下。

化学惰性

在许多应用中,如化工或航空航天,极端温度与腐蚀性介质并存。PTFE对大多数化学品的抵抗力确保了密封的完整性不会因其环境而受到损害。

增强材料:用填充物进行复合

将PTFE推向超出其标准限制的主要方法是添加填充材料。这些添加剂与基础PTFE混合,以增强其性能。

填充物的作用

填充物弥补了PTFE的自然弱点,例如其在负载下蠕变的倾向和相对较低的导热性。通过添加填充物,可以显著改善复合材料的硬度、耐磨性和散热能力。

用于高温稳定性的填充物

对于高温环境,碳、石墨和玻璃纤维等填充物很常见。这些材料提高了复合材料的热导率,使热量能更有效地从密封唇部散发出去,从而防止材料热降解。

用于深冷性能的填充物

在零度以下的深冷应用中,主要目标是保持密封的柔韧性,防止其变脆。使用特种聚合物混合物和特定填充物,以确保即使在极冷条件下,唇部也能贴合轴表面。

优化几何形状:为热应力而设计

仅靠材料科学是不够的。唇形密封圈的物理设计必须经过工程设计,以便在宽泛的温度范围内可靠运行。

管理膨胀和收缩

所有材料在加热时膨胀,冷却时收缩。密封圈的几何形状,特别是唇形轮廓和柔性部分,必须设计成能够适应这些尺寸变化,而不会失去保持密封所需的精确接触压力。

平衡唇部接触和弹簧力

一个通常是金属弹簧的能量器,提供唇部有效密封所需的恒定力。设计必须平衡弹簧力和唇部的接触面积,以确保密封可靠,因为PTFE材料在高温下会变软,在低温下会变硬。

分散应力以最小化蠕变

在高温下,PTFE更容易在负载下发生“蠕变”或永久变形。优化的密封轮廓将弹簧力和系统压力均匀地分布在唇部上,防止局部应力点导致过早失效。

了解权衡

增强PTFE密封圈的温度性能是一个平衡相互竞争因素的过程。了解任何修改的潜在缺点至关重要。

填充物对配合表面的影响

玻璃纤维或某些矿物质等硬质填充物会增加密封唇的磨损性。这可能需要使用硬化或涂层的轴,以防止划伤并确保整个密封系统的寿命。

耐化学性修改

虽然PTFE基础材料具有高度惰性,但某些填充物对某些腐蚀性化学品的耐受性可能较低。必须仔细选择填充材料,使其与温度范围和应用介质都兼容。

成本与性能

定制复合、填充PTFE密封圈是一种高端工程解决方案。它们的成本高于标准弹性体或未填充PTFE密封圈,但这种权衡对于其在苛刻应用中的卓越性能和可靠性是值得的。

为您的应用做出正确的选择

选择正确的增强措施完全取决于您的具体操作目标。

- 如果您的主要重点是高温稳定性(例如,发动机、工业加工): 优先选择含有碳、石墨或玻璃填充物的密封圈,以提高导热性并防止材料降解。

- 如果您的主要重点是深冷性能(例如,航空航天、液化天然气系统): 请指定定制的聚合物混合物和密封几何形状,以确保在零度以下温度保持柔韧性并防止脆性。

- 如果您需要在极端温度和高速下运行: 选择石墨等低摩擦填充物,并确保密封设计经过优化,以最大限度地减少动态密封表面的生热。

- 如果在恶劣的化学环境和特定温度下运行: 验证PTFE基础材料和所选填充物是否与特定介质完全兼容,以避免过早失效。

最终,在极端温度下实现可靠密封取决于一种整体方法,即精确地将材料科学与密封的机械设计相匹配。

摘要表:

| 增强策略 | 主要益处 | 典型填充物/特性 |

|---|---|---|

| 材料复合 | 提高导热性、耐磨性和柔韧性。 | 碳、石墨、玻璃(高温);聚合物混合物(深冷) |

| 几何优化 | 管理热膨胀/收缩并分散应力。 | 定制唇形轮廓、平衡的弹簧力、应力扩散设计 |

需要用于极端温度的PTFE密封圈?与KINTEK合作。

您在半导体、医疗、实验室和工业领域中的苛刻应用需要能够在热应力下不会失效的密封件。KINTEK专注于制造高性能、定制的PTFE组件——包括密封圈、衬里和实验室用品——这些组件经过精确设计,可在极端环境中保持可靠性。

我们将先进的材料科学与精密制造相结合,提供满足您确切规格的解决方案,从小批量原型到大批量订单。让我们提高您设备的性能和使用寿命。

立即联系KINTEK,讨论您的定制PTFE密封需求。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 为各种工业应用定制 PTFE 瓶

- 多功能应用的定制聚四氟乙烯密封过滤器支架

大家还在问

- PTFE在电子和电气行业中是如何应用的?| 关键应用与优势

- 为什么聚四氟乙烯(PTFE)涂层紧固件适合高温环境?卓越性能,覆盖-260°C至300°C

- 聚四氟乙烯(PTFE)垫片如何防止砂砾进入齿轮箱? 形成一个防止污染物渗透的屏障

- 特氟龙在家具中有哪些家庭应用?轻松保护地板和室内装潢

- 选择特氟龙(Teflon)进行CNC加工时,哪些考虑因素很重要?掌握其独特的挑战

- 两种常见的PTFE结构支座类型是什么?滑动支座与盆式支座(POT Bearings)解析

- PTFE 异径法兰有什么用途?连接不同尺寸的管道,并具有卓越的耐化学性

- PTFE 异径法兰在哪些应用中具有多功能性?解决苛刻行业中的关键连接问题