从根本上说,CNC加工通过以无与伦比的效率将一种具有挑战性的材料转化为高精度、一致且复杂的组件,从而使PTFE零件的生产受益。该过程利用自动化来克服PTFE的独特性能,例如热膨胀和柔软性,从而实现快速的生产周期,最大限度地减少材料浪费,并确保每个零件都符合严格的标准,而不会出现人为错误。

PTFE的核心挑战不仅在于切割它,更在于控制它。CNC加工是明确的解决方案,它提供了掌握PTFE的困难特性并释放其在高性能应用中的全部潜力所必需的严格工艺控制。

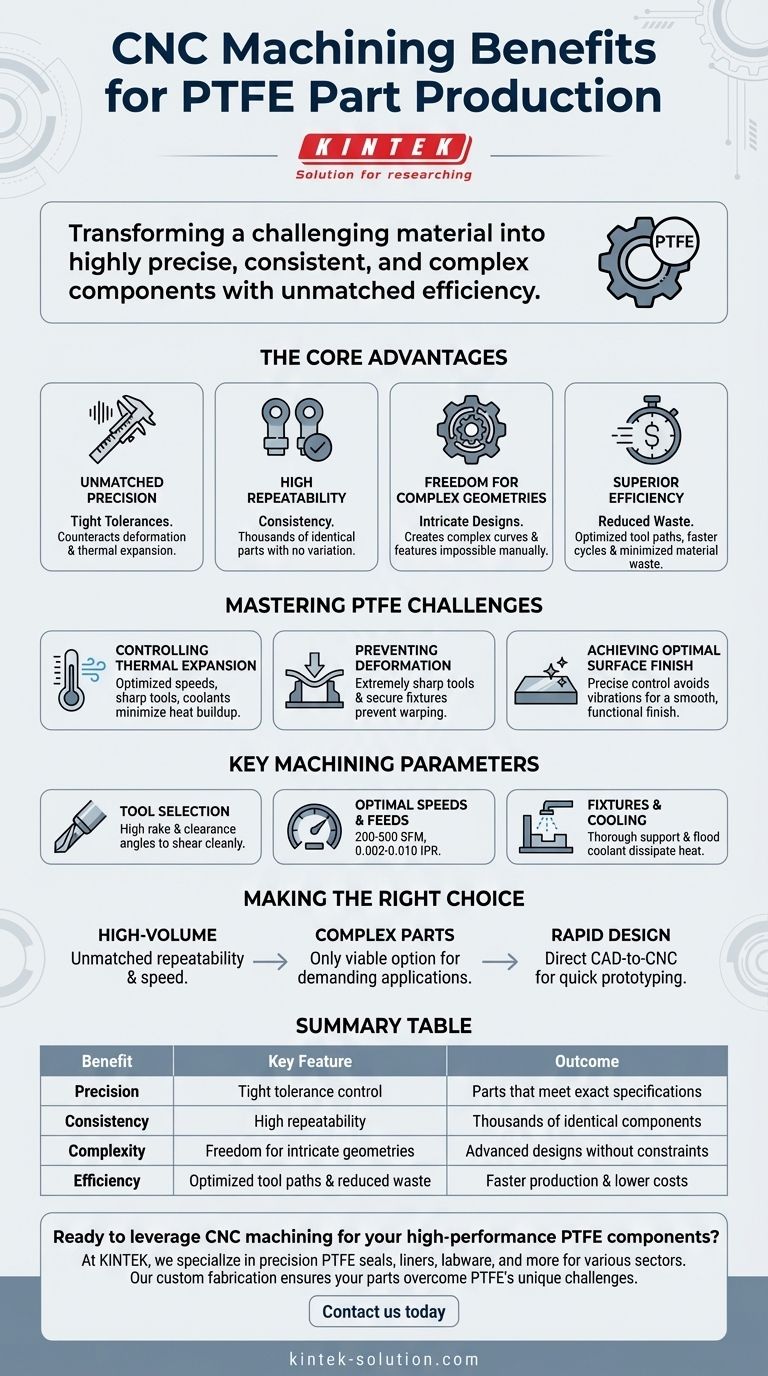

CNC加工PTFE的核心优势

CNC(计算机数控)加工不仅仅是手动方法的替代品;它是生产优质PTFE组件的行业标准。这些优势直接与克服材料的固有挑战相关。

无与伦比的精度和严格的公差

PTFE是一种柔软的材料,在压力下容易变形并随热膨胀。CNC机器施加一致的、受控的力,并且可以根据特定参数进行编程以抵消这些影响,从而可以制造出手动方法无法复制的具有极高公差的零件。

高可重复性和一致性

自动化是实现一致性的关键。一旦CNC机器被编程,它就可以生产数千个相同的零件而没有任何变化。这种高可重复性对于质量保证至关重要,在这些行业中,每个组件的性能都必须完全按照设计进行,从医疗设备到航空航天。

复杂几何形状的自由度

计算机控制切割工具的精度使得可以创建手动操作不可能实现的复杂设计、内部特征和复杂曲线。这使得工程师能够在不受制造限制的情况下设计出更有效和更高效的零件。

卓越的效率和更少的浪费

CNC加工会优化每个操作的刀具路径,最大限度地提高切割速度并最大限度地减少不必要的移动。这种效率降低了生产时间和成本。此外,与控制较少的方法相比,这种精确切割显着减少了材料浪费。

掌握PTFE加工的挑战

CNC加工的真正价值在于它管理聚四氟乙烯特定行为的能力。成功需要对材料本身有深入的了解。

控制热膨胀

PTFE的热膨胀率很高。加工过程中产生的热量会导致零件膨胀然后收缩,使尺寸超出公差。CNC过程通过使用优化的切削速度、锋利的刀具和通常的冷却剂来最小化热量积聚来管理这种情况。

防止变形和翘曲

由于PTFE很软,钝刀具或不当夹紧很容易使其压缩或翘曲。成功的CNC设置使用具有特定几何形状的极其锋利的切削工具和精心设计的夹具,这些夹具可以牢固地固定材料而不会施加过大的压力。

实现最佳表面光洁度

振动或不正确的刀具速度会导致表面光洁度差、出现颤振。CNC机器被编程为保持恒定的切削接触,避免降低质量的振动。精确控制速度和进给对于光滑、功能性的表面至关重要。

PTFE的关键加工参数

实现上述优势需要调整正确的设置。虽然每个零件都不同,但有几个原则对加工PTFE是普遍适用的。

刀具选择

刀具必须异常锋利,具有高前角和后角,以便干净地剪切材料而不是推动它。这可以防止变形并减少热量产生。

最佳速度和进给率

推荐的参数提供了一个很好的起点。典型的切削速度范围为每分钟200到500表面英尺(SFM),进给率为每转0.002到0.010英寸(IPR)。这些设置可确保干净的切削,而不会产生过多的热量或压力。

夹具和冷却的作用

正确的夹具设计是不可或缺的。夹具必须充分支撑PTFE零件,以防止其在加工过程中弯曲或振动。在许多情况下,使用大量冷却液来消散热量、防止热膨胀并清除切屑。

为您的应用做出正确的选择

利用CNC加工制造PTFE组件是一项战略决策,它将制造过程与您的最终目标结合起来。

- 如果您的主要重点是大批量生产: CNC加工无与伦比的可重复性和速度将确保质量一致性并降低单位成本。

- 如果您的主要重点是复杂、关键任务的零件: CNC保持严格公差和创建复杂几何形状的能力使其成为医疗设备、轴承或绝缘体等要求苛刻的应用的唯一可行选择。

- 如果您的主要重点是快速设计迭代: CAD软件和CNC机器之间的直接链接使您能够在几小时或几天内快速进行设计更改并生产新的原型版本,而不是几周。

最终,CNC加工提供了在任何规模上可靠制造高性能PTFE组件所需的控制和精度。

摘要表:

| 优势 | 关键特性 | 结果 |

|---|---|---|

| 精度 | 严格的公差控制 | 符合精确规格的零件 |

| 一致性 | 高可重复性 | 数千个相同的组件 |

| 复杂性 | 复杂几何形状的自由度 | 没有限制的先进设计 |

| 效率 | 优化的刀具路径和更少的浪费 | 更快的生产和更低的成本 |

准备好利用CNC加工来制造您的高性能PTFE组件了吗?

在KINTEK,我们专注于为半导体、医疗、实验室和工业部门制造精密PTFE密封件、衬垫、实验室用品等。我们在定制制造方面的专业知识——从原型到大批量订单——确保您的零件克服PTFE的独特挑战,提供无与伦比的一致性和复杂的几何形状。

立即联系我们,讨论您的项目,并了解我们的CNC加工解决方案如何将您最苛刻的PTFE设计变为现实。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 用于工业和实验室的定制 PTFE 方形托盘