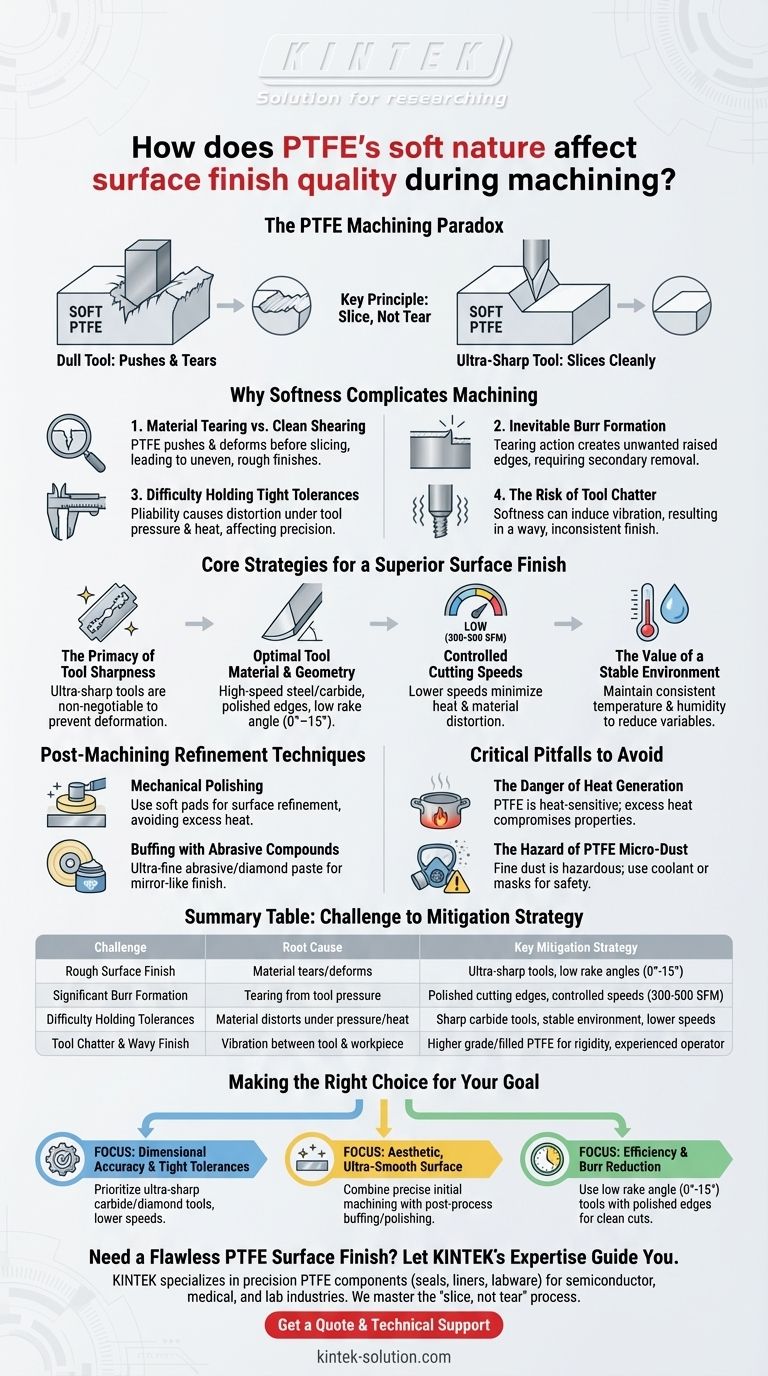

加工 PTFE 存在一个悖论: 它的柔软性使其易于切割,但却极难获得良好的光洁度。材料倾向于变形和撕裂而非干净剪切,这是造成表面粗糙、产生大量毛刺以及难以保持严格尺寸公差的主要原因。

在 PTFE 上获得高质量的表面光洁度,与其说是去除材料,不如说是控制其柔软性。成功的关键在于使用具有特定几何形状的超锋利刀具来干净地切片材料,从而防止导致不良结果的变形和撕裂。

柔软性如何使 PTFE 加工复杂化

PTFE 具有价值的特性——低摩擦和柔韧性——在加工过程中带来了独特的挑战。成功的成果需要理解这些行为。

材料撕裂与干净剪切

较硬的材料在切割时会干净地剪切。由于其柔软性,PTFE 在被切削刀具实际切片之前,往往会被刀具推挤和变形。

这种变形可能导致表面撕裂,从而产生不均匀和粗糙的表面,而不是清晰、干净的切口。

不可避免的毛刺形成

撕裂作用几乎总是会产生毛刺,即不需要材料形成的小的凸起边缘。这些必须在二次加工中去除,从而增加了时间和复杂性。

保持严格公差的难度

由于 PTFE 非常柔韧,它很容易在切削刀具的压力和热量下发生变形。这使得保持精确的尺寸和严格的公差成为一项重大挑战。

刀具颤振的风险

尽管 PTFE 的柔软性使其看起来易于切割,但也可能导致刀具颤振。刀具与工件之间的这种振动会产生波浪状、不一致的表面光洁度。

使用更高等级的 PTFE 或填充变体(例如玻璃填充)可以增加刚性并有助于缓解此问题。

卓越表面光洁度的核心策略

克服 PTFE 柔软性带来的挑战需要一种有目的、精确的方法,重点关注刀具、参数和环境。

刀具锋利度的首要性

超锋利的刀具是不可或缺的。 钝的刀刃会加剧材料变形和撕裂的倾向。锋利的刀具对于干净地切片材料至关重要。

最佳刀具材料和几何形状

刀具应由高速钢或硬质合金制成,并具有抛光的切削刃以进一步减少摩擦。金刚石涂层刀具也非常有效。

低前角(0°–15°)至关重要。这种几何形状有助于刀具干净地切入材料,防止其切入并引起变形。

受控的切削速度

PTFE 通常需要较低的切削速度。典型范围是每分钟 300–500 英尺 (SFM)。

较慢的速度可以最大限度地减少热量产生和材料变形,使操作员对最终尺寸和光洁度有更大的控制力。

稳定环境的价值

一致性是关键。保持稳定的加工环境,包括温度和湿度,有助于减少可能影响材料行为的过程变量。

能够进行实时调整的经验丰富的操作员对于实现最高质量和效率是无价的。

加工后精加工技术

对于需要极其光滑表面的应用,仅靠加工可能是不够的。后处理步骤可以将光洁度提升到更高的标准。

机械抛光

使用毛毡或其他软垫进行机械抛光是改善表面的有效方法。在此过程中必须小心,避免产生过多热量。

使用研磨化合物进行抛光

对于最精细的光洁度,使用超细研磨化合物或金刚石膏进行抛光可以实现镜面般的光洁度,去除加工留下的任何微小缺陷。

需要避免的关键陷阱

在关注光洁度的同时,必须注意对零件和操作员都有关联的风险。

热量产生的危险

PTFE 对热量非常敏感。来自钝刀具、高速切削或过度抛光产生的过多热量会损害材料的性能和尺寸稳定性。

PTFE 微粉尘的危害

加工 PTFE 会产生细小的微粉尘。如果吸入,这些粉尘可能有害。务必佩戴口罩或在冷却液下加工材料以抑制粉尘并确保操作员安全。

为您的目标做出正确的选择

您的策略应与您组件最关键的结果保持一致。

- 如果您的主要重点是尺寸精度和严格的公差: 优先使用超锋利的硬质合金或金刚石涂层刀具和较低的切削速度,以防止材料变形。

- 如果您的主要重点是美观、超光滑的表面: 将精确的初始加工与使用金刚石膏或仔细的机械抛光等后处理步骤相结合。

- 如果您的主要重点是效率和减少毛刺: 使用具有低(0°-15°)前角的抛光切削刃刀具,以确保初始切割尽可能干净。

掌握 PTFE 加工意味着尊重其独特的性能,并调整您的工艺以“切片而非撕裂”材料。

摘要表:

| 挑战 | 根本原因 | 关键缓解策略 |

|---|---|---|

| 表面光洁度粗糙 | 材料撕裂和变形而非剪切 | 超锋利刀具,低前角(0°-15°) |

| 大量毛刺形成 | 刀具压力引起的撕裂作用 | 抛光切削刃和受控速度(300-500 SFM) |

| 保持公差困难 | 材料在刀具压力和热量下变形 | 锋利的硬质合金刀具、稳定的环境和较低的速度 |

| 刀具颤振和波浪状光洁度 | 刀具与柔软工件之间的振动 | 更高等级/填充 PTFE 以增加刚性,经验丰富的操作员 |

需要无瑕的 PTFE 表面光洁度?让 KINTEK 的专业知识为您指引

在柔软的 PTFE 组件上实现高质量的表面光洁度需要精确的刀具、受控的参数和深厚的材料知识。KINTEK 专注于为半导体、医疗和实验室行业制造精密 PTFE 组件——包括密封件、衬垫和定制实验室用品。

我们掌握了 PTFE 的“切片而非撕裂”工艺,确保您的零件满足最严格的尺寸和美学要求。从原型到大批量订单,我们的定制制造都以精度和质量为先。

立即联系我们,讨论您的项目并体验 KINTEK 的不同之处。 获取报价和技术支持

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 用于先进科学和工业用途的定制聚四氟乙烯容量瓶