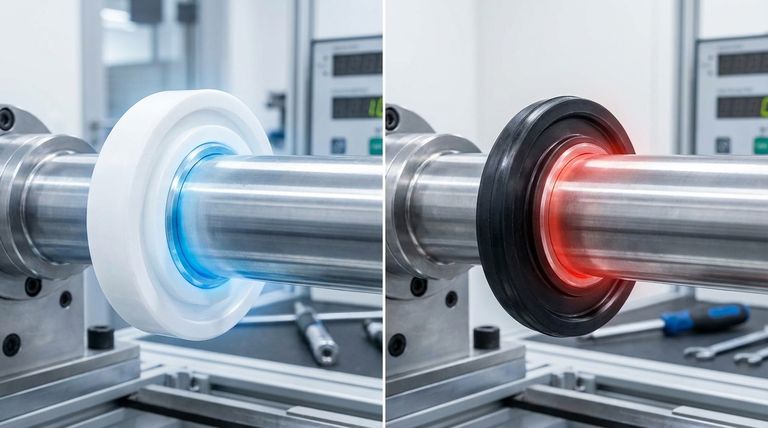

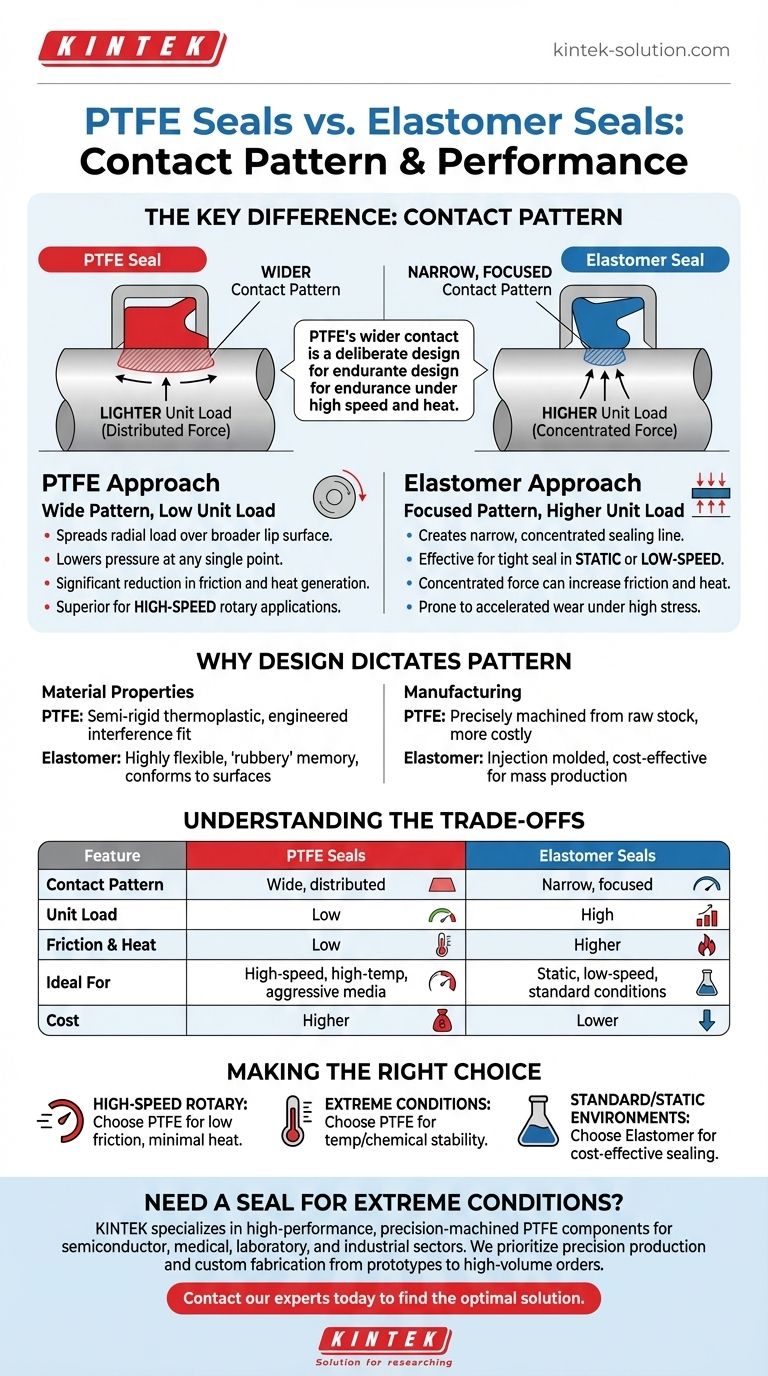

简而言之,PTFE 密封圈的接触模式比其弹性体对应产品更宽。这是一种经过深思熟虑的设计选择,它将密封力分布在更大的表面积上,从而产生更轻的单位载荷。这一根本区别是 PTFE 在高应力应用中表现卓越的关键。

接触模式的差异不仅仅是一个几何细节;它是 PTFE 和弹性体密封圈之间性能权衡的核心。PTFE 更宽、压力更小的接触面是为承受高速和高温而设计的,而弹性体的集中接触则在要求较低的条件下以较低的成本提供有效的密封。

密封接触的结构:宽度与力

任何密封圈的有效性和寿命都取决于接触面积(“模式”)与施加在该面积上的力之间的关系。

PTFE 方法:宽模式,低单位载荷

PTFE 密封圈旨在将径向载荷分散到更宽的唇缘表面上。这种设计有意降低了密封圈上任何单点的压力。

主要的好处是显著降低了摩擦和随之产生的热量。这一特性使 PTFE 密封圈成为高速旋转应用中的卓越选择,在这些应用中,热量是密封圈失效的主要原因。

弹性体方法:集中模式,高单位载荷

弹性体密封圈由于其柔性、橡胶般的特性,通常会形成更窄、更集中的密封线。

这种集中的压力在静态或低速应用中非常有效地形成紧密密封。然而,在高应力条件下,这种集中的力会增加摩擦,加速磨损,并导致过早失效。

为什么设计决定了接触模式

接触模式的差异是材料的固有特性和用于制造它们的工艺的直接结果。

材料特性与密封力学

PTFE 是一种半刚性热塑性塑料。PTFE 密封圈的密封力来自于材料经过精心设计的干涉配合和唇缘几何形状,而不是像弹性体设计中常见的拉伸弹簧。

弹性体具有高度的柔韧性,依靠其“橡胶状”记忆力来贴合表面并保持密封。这种顺应性允许采用不同的设计理念,侧重于集中的压力。

制造的影响

PTFE 不能像弹性体那样进行注塑成型。它必须从原材料精确加工,然后压入金属外壳中。此过程允许对密封圈的几何形状进行精确控制,但成本更高。

弹性体可以直接模塑到金属部件上,这种工艺对于大规模生产来说非常高效且具有成本效益。

了解权衡

在 PTFE 密封圈和弹性体密封圈之间进行选择,需要客观地看待它们的性能特征、寿命和成本影响。

压力下的性能

PTFE 在极端条件下表现出色。它能在极端温度(-53°C 至 232°C)、非常高的表面速度(超过 35 m/s)以及存在腐蚀性化学介质的情况下保持其完整性和密封能力。

弹性体是标准操作条件下的主力军,但当暴露于这些类型的极端条件时,它们会迅速降解和失效。

耐用性和使用寿命

PTFE 密封圈更宽、低压力的接触模式直接转化为更低的磨损率和更长的运行寿命,尤其是在要求苛刻的旋转应用中。

由于热量和摩擦导致的持续高应力,弹性体密封圈的集中接触可能导致更快的磨损和材料分解。

成本与复杂性

PTFE 密封圈更昂贵。这是由于原材料 PTFE 的成本较高以及更复杂的多步骤加工和组装过程造成的。

弹性体密封圈的生产成本要低得多,因此对于不需要极端性能的大量应用来说,它们是默认的选择。

为您的应用做出正确的选择

您的最终决定应基于您的操作环境的具体要求。

- 如果您的主要关注点是高速旋转性能: 选择 PTFE,因为它具有宽接触模式和低摩擦特性,可最大限度地减少热量产生和磨损。

- 如果您的应用涉及极端温度或腐蚀性介质: PTFE 的材料稳定性和工程接触在弹性体失效的地方提供了可靠性。

- 如果您的主要关注点是在标准环境下的成本效益: 弹性体密封圈的集中接触在静态或低负荷应用中以更低的成本提供出色的密封效果。

了解接触模式使您超越简单的几何比较,并使您能够根据载荷、摩擦和材料科学的基本原理来选择密封圈。

摘要表:

| 特性 | PTFE 密封圈 | 弹性体密封圈 |

|---|---|---|

| 接触模式 | 宽,分布式 | 窄,集中式 |

| 单位载荷 | 低 | 高 |

| 摩擦与热量 | 低 | 较高 |

| 理想应用 | 高速、高温、腐蚀性介质 | 静态、低速、标准条件 |

| 成本 | 较高 | 较低 |

需要能够应对极端条件的密封圈?

了解接触模式是根据您应用对载荷、摩擦和温度的具体要求选择正确密封圈的第一步。KINTEK 专注于为半导体、医疗、实验室和工业领域制造高性能、精密加工的 PTFE 组件——包括密封圈、衬垫和实验室用品。

我们优先考虑精密生产,并提供从原型到大批量订单的定制制造服务,以确保您的设备在压力下可靠运行。

让我们讨论您的密封挑战。立即联系我们的专家,找到最佳解决方案。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE套管和空心棒,适用于高级应用