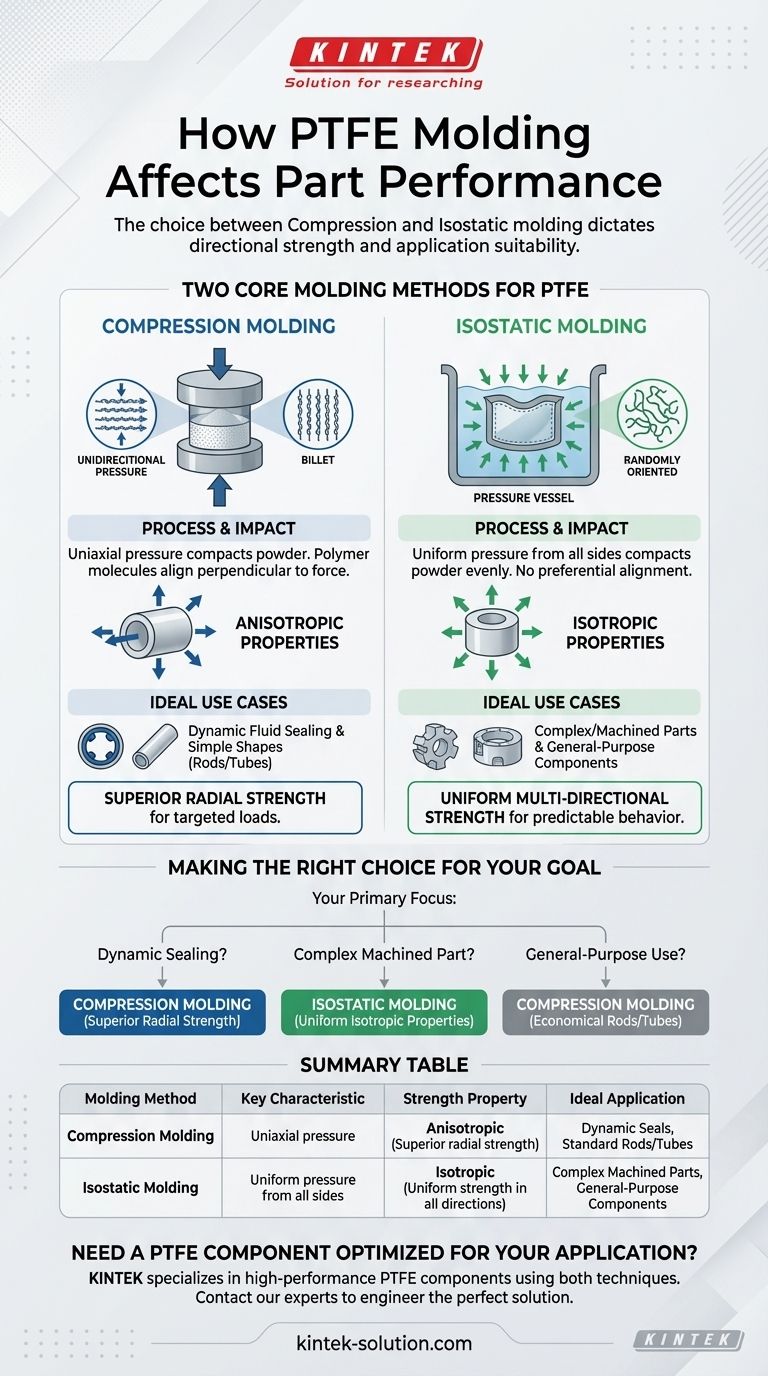

用于模塑PTFE的方法直接且显著地影响最终部件的机械性能。具体来说,在压缩成型和等静压成型之间的选择决定了材料的定向强度,进而决定了其对不同应用的适用性。

核心决定在于方向性。压缩成型产生的部件在一个方向上具有卓越的强度,使其非常适合特定的载荷,例如密封件;而等静压成型则产生均匀、多向的强度,适用于通用或复杂部件。

PTFE的两种核心成型方法

了解每种成型工艺的工作原理是掌握其对性能影响的关键。根本区别在于如何将压力施加到原始PTFE粉末上。

压缩成型解释

压缩成型涉及使用压力在一个方向上(通常沿单个轴)对模具中的PTFE粉末进行压实。这用于制造简单的形状,如实心圆柱体(坯料)或管材。

单轴压力促使长链PTFE聚合物分子相互排列,使其垂直于力的方向。

对性能的影响

这种分子排列意味着成品部件是各向异性的——它在不同方向上具有不同的性能。与轴向(沿长度方向)相比,压缩成型部件在径向(向外远离中心)具有明显更高的机械性能,例如拉伸强度。

等静压成型解释

等静压成型将PTFE粉末放入柔性模具中,然后将其浸入流体中。对该流体加压,同时从所有方向对粉末施加相等的力。

这种均匀的压力均匀地压实粉末,而不会引起聚合物链的优先排列。

对性能的影响

结果是一个各向同性的部件,意味着其机械性能在各个方向上都是相同的。无论材料如何定向或加工,它都能提供一致、可预测的强度和行为。

这对您的应用有何重要性

选择并非关于哪种方法总体上“更好”,而是哪种方法能为特定的工程挑战产生理想的性能。

压缩成型的理想应用场景

压缩成型PTFE卓越的径向强度使其成为动态流体密封应用的明确选择。在密封件中,主要作用力是针对壳体的向外压力。压缩成型直接增强了材料抵抗这种力的能力,从而实现更持久、更有效的密封。

等静压成型的理想应用场景

等静压成型更适用于复杂部件或将进行大量加工的部件。由于其性能均匀,您不必担心沿特定轴切割材料会产生薄弱点。它非常适合承受来自多个或不可预测方向应力的部件。

利用PTFE的固有优势

两种方法生产的部件都受益于PTFE的天然特性,包括用于滑动应用的极低的摩擦系数、在恶劣环境中的耐用性以及食品级安全性的FDA批准。成型方法只是优化了部件的结构响应。

了解权衡

选择成型方法需要在性能优先级和潜在限制之间取得平衡。

定向强度与均匀性

这是核心的权衡。压缩成型在一个方向上提供卓越的、有针对性的性能,但牺牲了另一个方向的强度。等静压成型在所有方向上提供良好、可预测的性能,但缺乏压缩成型部件的专业峰值强度。

几何形状和成本

压缩成型在以高产量生产简单的标准形状(如棒材和管材)方面非常高效且经济。等静压成型可能更复杂且成本更高,但更适合制造较大的坯料或更复杂的近净形(near-net shapes),从而可以减少后续的加工浪费。

为您的目标做出正确的选择

您的应用的主要需求应指导您的决策。

- 如果您的主要重点是动态密封: 选择压缩成型,以利用其卓越的径向机械性能,直接抵消密封压力。

- 如果您的主要重点是复杂的机加工部件: 等静压成型是更安全的选择,因为它具有均匀的各向同性特性,可确保可预测的性能。

- 如果您的主要重点是通用用途: 压缩成型的棒材和管材通常为广泛的非关键应用提供了最经济有效的解决方案。

通过了解成型过程如何对材料的内部结构进行工程设计,您可以选择针对其特定操作需求进行优化的PTFE组件。

摘要表:

| 成型方法 | 关键特征 | 强度特性 | 理想应用 |

|---|---|---|---|

| 压缩成型 | 单轴压力 | 各向异性(径向强度卓越) | 动态密封件、标准棒材/管材 |

| 等静压成型 | 来自各方的均匀压力 | 各向同性(所有方向强度均匀) | 复杂机加工部件、通用部件 |

需要为您的应用优化PTFE组件吗?

了解PTFE成型的细微差别对于部件性能至关重要。在KINTEK,我们专注于为半导体、医疗、实验室和工业部门制造高性能PTFE组件——包括密封件、衬里和定制实验室用品。

我们利用压缩成型和等静压成型技术,从原型到大批量生产,交付您的项目所需的精确机械性能。我们对精度的关注确保您的部件在其特定环境中可靠地运行。

让我们讨论您的要求并设计出完美的解决方案。立即联系我们的专家进行咨询!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 定制PTFE套管和空心棒,适用于高级应用