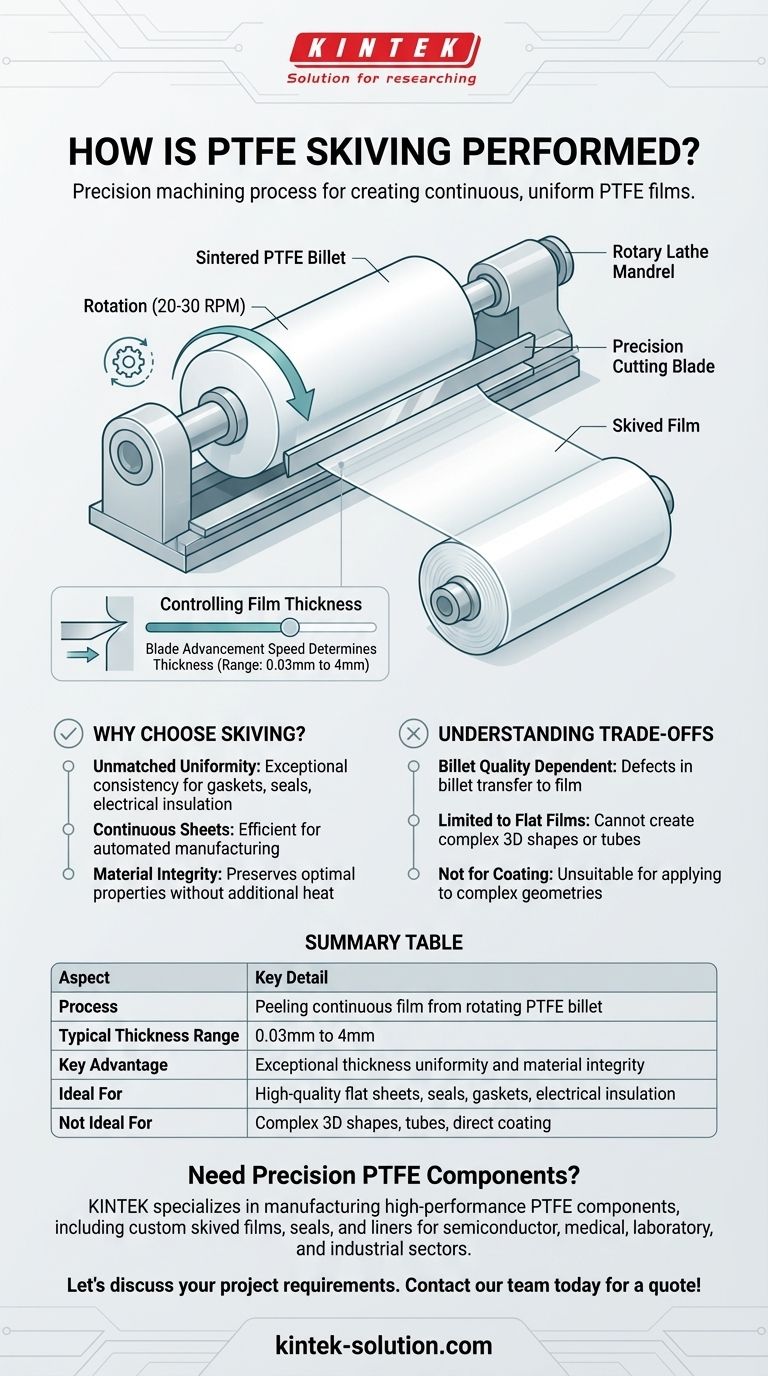

PTFE削片的核心是一种精密加工工艺,用于制造薄而连续的PTFE材料薄膜。它涉及将烧结PTFE的实心圆柱形块(称为坯料)安装到专用车床上,并使用锋利、精确控制的刀片,像削苹果一样,以连续的条状剥离一层材料。

削片的核心原理是机械精度。通过精确控制PTFE坯料的旋转和切割刀片的进给速度,制造商可以生产出厚度极其均匀的薄膜,适用于各种工业应用。

削片工艺的力学原理

最好通过将其分解为核心机械步骤来理解削片过程。每个阶段对于实现最终薄膜所需的规格都至关重要。

步骤1:准备PTFE坯料

该过程始于高质量的圆柱形PTFE坯料。该坯料是通过在热压下烧结PTFE粉末形成实心、无孔隙的块状物。初始坯料的质量至关重要,因为任何缺陷都将转移到最终的削片薄膜中。

步骤2:安装和旋转

坯料牢固地安装在旋转车床的心轴上。然后车床开始以缓慢且高度一致的速度旋转坯料,通常在20到30 RPM之间。这种稳定的旋转对于确保均匀切割至关重要。

步骤3:精密切割刀片

一个长而极其锋利的刀片平行于坯料轴线放置。这个刀片是剥离薄膜的切割工具。其角度、锋利度和稳定性是影响PTFE薄片表面光洁度和质量的关键因素。

步骤4:控制薄膜厚度

薄膜的最终厚度由刀片相对于旋转坯料的进给速度决定。当坯料旋转时,刀片缓慢而精确地推进。更快的进给会产生更厚的薄膜,而更慢的进给则会产生更薄的薄膜。这种方法可以生产厚度范围从0.03毫米到4毫米的薄膜。

为什么选择削片法制造PTFE薄膜?

削片法并非形成PTFE的唯一方法,但它是出于特定原因生产高质量薄膜和薄片的首选方法。

无与伦比的均匀性

削片工艺擅长生产在其整个长度和宽度上具有出色厚度一致性的薄膜。这种均匀性水平很难通过挤出或涂层等其他方法实现,使其成为垫圈、密封件和电气绝缘应用中的理想选择。

连续片材的生产

由于薄膜是从大坯料上剥离下来的,削片法可以生产非常长、连续的PTFE卷材。这对于需要长而连续材料的自动化制造过程来说效率很高。

材料完整性

削片是一种纯机械过程,在坯料初始烧结后不会使PTFE经历额外的热循环。这保留了材料的最佳分子结构和卓越性能,例如其化学惰性和低摩擦系数。

了解权衡

尽管功能强大,但削片工艺有特定的要求,并非适用于所有应用的理想解决方案。

坯料是瓶颈

最终薄膜的质量完全取决于初始坯料的质量。坯料中的任何内应力、空隙或污染物都将导致最终产品出现缺陷。这需要高度受控且通常昂贵的坯料制造过程。

仅限于平面薄膜

就其性质而言,削片只能生产平面薄膜和薄片。它不能用于制造复杂的三维形状、管材或型材。对于这些应用,需要挤出或模塑等方法。

与其他方法的比较

对于在管道内部创建不粘层等应用,喷涂或插入挤出衬里等工艺更为实用。削片专门用于生产原始薄膜材料本身,而不是将其应用于复杂的几何形状。

为您的应用做出正确选择

选择正确的PTFE制造工艺完全取决于您需要实现的最终形式和功能。

- 如果您的主要重点是创建大尺寸、连续且高度均匀的平面薄膜或薄片:削片是卓越且最常见的制造方法。

- 如果您的主要重点是生产管材、棒材或简单、连续的型材:PTFE挤出是标准且最有效的工艺。

- 如果您的主要重点是涂覆复杂零件或容器的内部:喷涂或旋转衬里等方法远比使用削片薄膜更合适。

最终,了解削片的基本力学原理使您能够为项目的成功指定正确的材料形式。

总结表:

| 方面 | 关键细节 |

|---|---|

| 工艺 | 用精密刀片从旋转的PTFE坯料上剥离连续薄膜。 |

| 典型厚度范围 | 0.03毫米至4毫米 |

| 主要优点 | 卓越的厚度均匀性和材料完整性。 |

| 理想用途 | 用于密封件、垫圈和电气绝缘的高质量平面薄片。 |

| 不适合用途 | 复杂的3D形状、管材或零件的直接涂层。 |

需要精密PTFE组件?

KINTEK专注于制造高性能PTFE组件,包括定制削片薄膜、密封件、衬里和实验室器皿。我们在精密生产方面的专业知识确保了您的应用所需的材料完整性和均匀性。

我们为半导体、医疗、实验室和工业领域提供从原型到大批量订单的定制加工服务。

让我们讨论您的项目要求。 立即联系我们的团队 获取报价!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 聚四氟乙烯化学溶剂取样勺

- 定制PTFE套管和空心棒,适用于高级应用