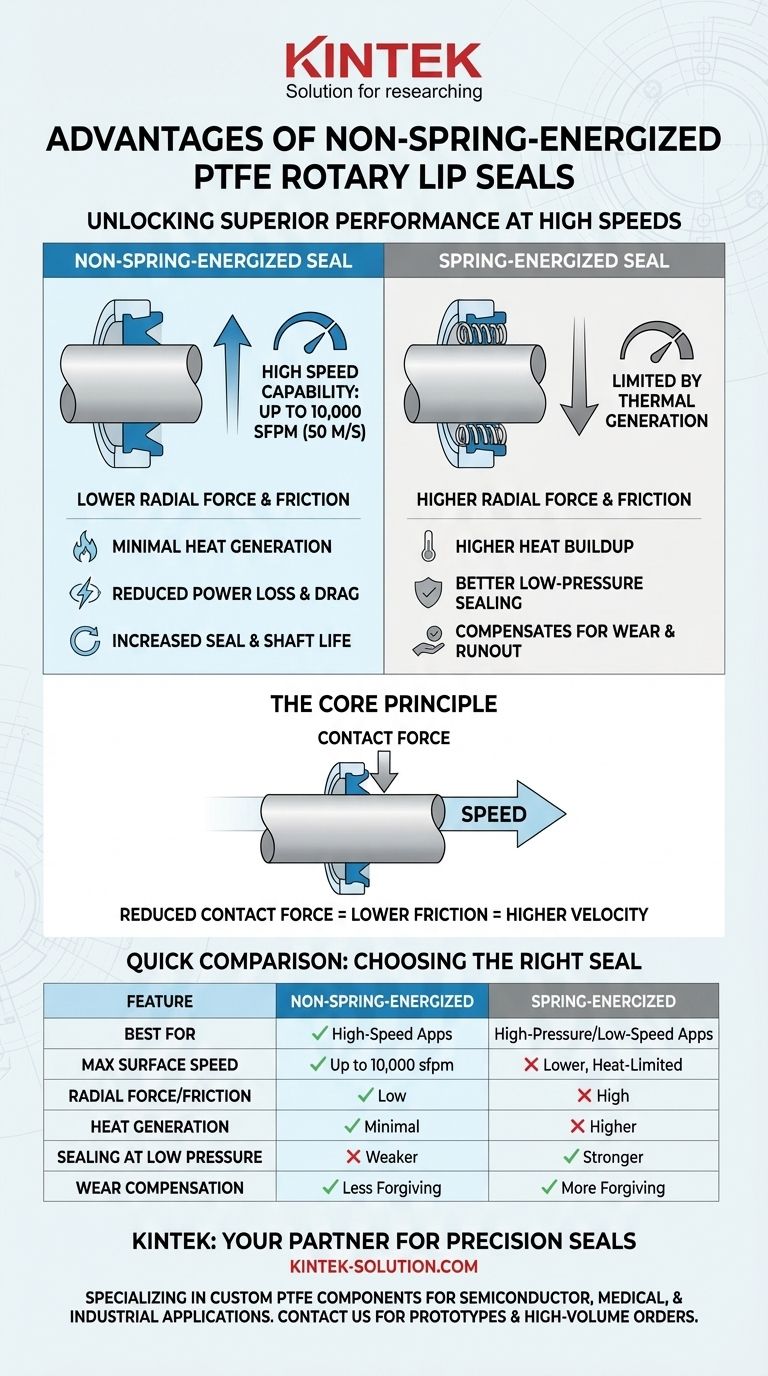

非弹簧驱动的 PTFE 旋转唇形密封圈的主要优势在于其能够在显著更高的转速下运行。没有弹簧意味着对轴的径向接触力较低,从而减少了摩擦和热量产生,这使得这些密封圈成为高速应用的理想选择。

核心原理很简单:移除弹簧会降低接触力。这种摩擦力的减少是实现卓越高速性能的关键,在高速应用中,弹簧驱动的密封圈会产生过多的热量并过早失效。

高速密封的物理学原理

要理解其优势,我们首先必须研究作用的力。旋转密封圈的有效性取决于其唇口对旋转轴施加的精确作用力。

径向力的作用

为了防止泄漏,每个密封唇口都必须以一定的力(称为径向力)压在轴上。在弹簧驱动的密封圈中,金属弹簧提供一个恒定、较大的径向力,以确保在各种条件下都能实现紧密密封。

摩擦力作为限制因素

这种径向力会产生摩擦。随着转速的增加,这种摩擦会产生相应量的热量。过多的热量会损坏密封圈、润滑剂和轴本身,从而对性能设置了一个硬性限制。

非弹簧驱动密封圈如何克服限制

非弹簧驱动的 PTFE 密封圈产生的径向力要低得多,它依靠 PTFE 材料的固有特性和系统压力来形成密封。这种根本性的差异极大地减少了摩擦和热量积聚。

正是这种较低的摩擦力使得密封圈能够在高达 10,000 sfpm(约 50 m/s)的表面速度下有效工作,远远超过了许多弹簧驱动设计的热限制。

关键性能优势解析

非驱动密封圈较低的径向力直接转化为特定应用中的实际工程优势。

卓越的高速能力

这是最显著的优势。高速主轴、电机和齿轮箱等应用需要能够承受极端速度而不会过热的密封圈。非弹簧驱动设计专为这种环境而打造。

减少摩擦阻力和功率损耗

由于需要克服的摩擦力较小,系统浪费的能量也较少。这带来了机械效率的提高,对于功率敏感或电池供电设备来说,这是一个关键因素。

更低的热量产生和更长的寿命

更少的摩擦意味着更少的破坏性热量。这不仅延长了密封圈本身的操作寿命,还有助于保持轴表面和系统润滑剂的完整性,从而提高整体可靠性。

理解权衡

选择非弹簧驱动密封圈是一个带有明确权衡的工程决策。它在高速应用中的优势需要通过在其他方面的局限性来平衡。

低压下的密封力

主要的缺点是在低压或静态条件下密封能力较弱。如果没有弹簧提供恒定的正向啮合,密封圈在轴静止或缓慢旋转时可能无法有效防止泄漏。

对磨损和不平整度的补偿

弹簧有助于密封圈在 PTFE 唇口随时间逐渐磨损时保持与轴的接触。它还能更好地适应轻微的轴不平整度或偏心。非驱动密封圈在这些情况下容忍度较低。

应用特定性至关重要

没有哪种设计是普遍“更好”的。弹簧驱动密封圈在需要强大、恒定密封力的情况下表现出色,尤其是在高压或低速应用中。非弹簧驱动密封圈在高速是唯一最关键的性能要求时表现出色。

为您的应用做出正确的选择

您的最终决定必须以设备的主要操作需求为指导。

- 如果您的主要关注点是最大转速和效率: 由于其低摩擦和最小的热量产生,非弹簧驱动的 PTFE 密封圈是明确的选择。

- 如果您的主要关注点是在高压或低速下实现可靠密封: 弹簧驱动的密封圈在这些条件下提供可靠性能所需的恒定、正向力。

- 如果您需要适应明显的轴偏心或计划考虑长期磨损: 驱动密封圈中的弹簧在密封圈寿命内保持唇口接触方面具有明显的优势。

通过了解径向力、摩擦力和速度之间的直接关系,您可以自信地选择与您的工程目标完美契合的密封技术。

总结表:

| 特性 | 非弹簧驱动 PTFE 密封圈 | 弹簧驱动 PTFE 密封圈 |

|---|---|---|

| 最适用于 | 高速应用 | 高压/低速应用 |

| 最大表面速度 | 高达 10,000 sfpm (50 m/s) | 较低,受热量限制 |

| 径向力 / 摩擦力 | 低 | 高 |

| 热量产生 | 极少 | 较高 |

| 低压密封性 | 较弱 | 较强 |

| 磨损补偿 | 容忍度较低 | 容忍度较高 |

需要为您的苛刻应用提供高性能密封件?

在 KINTEK,我们专注于精密制造的 PTFE 组件,包括定制的旋转唇形密封圈。无论您的首要任务是极限速度、效率还是耐压性,我们从原型到大批量订单的定制制造专业知识,都能确保您在半导体、医疗、实验室或工业领域获得满足您需求的完美密封件。

立即联系我们的工程团队,讨论您的具体要求,了解 KINTEK 如何提高您设备的可靠性和性能。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 定制PTFE套管和空心棒,适用于高级应用