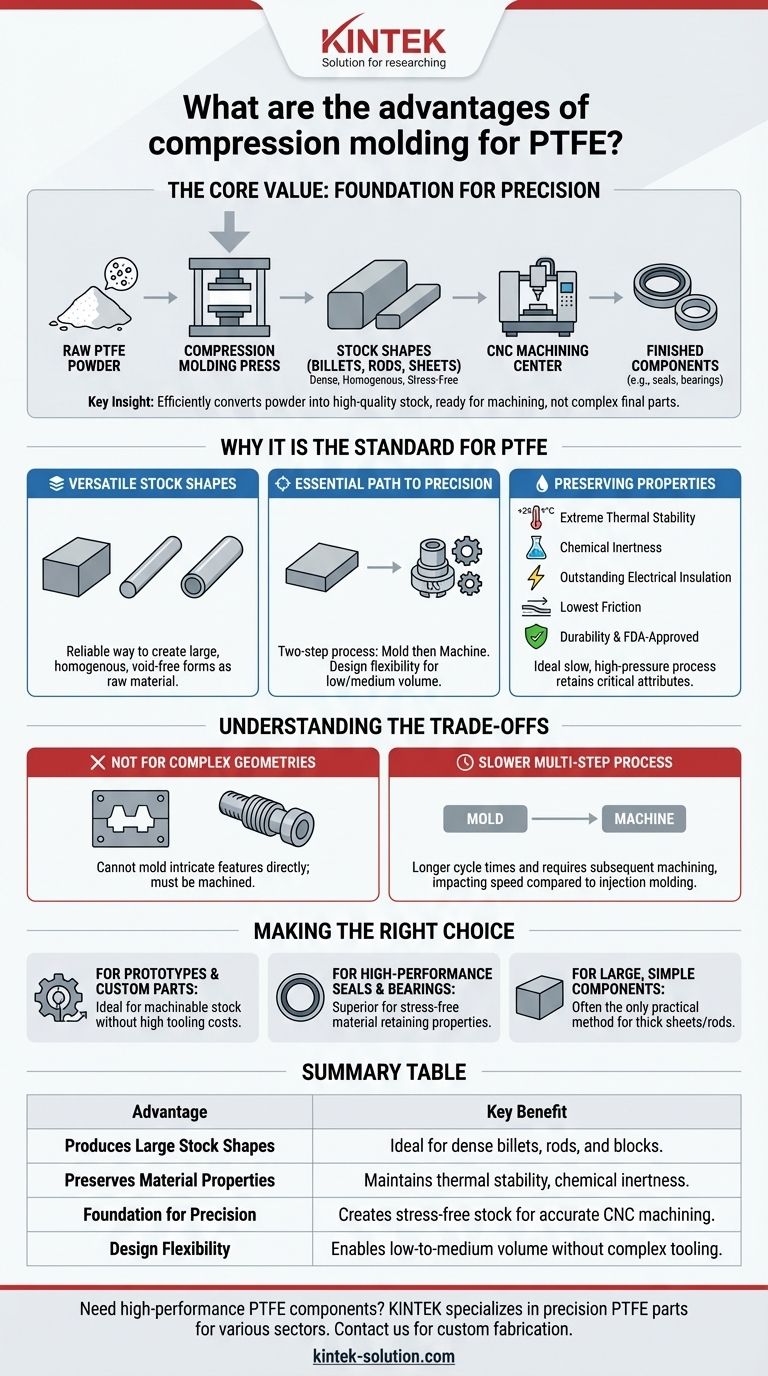

压缩模塑加工PTFE的主要优势在于其无与伦比的能力,可以制造大型、致密且结构简单的半成品,如棒材、板材和块料。该方法是将原材料PTFE粉末转化为高质量、无应力的坯料的基础步骤,这些坯料随后可被精密机加工成成品部件。

压缩模塑加工PTFE的核心价值不在于直接制造出成品、复杂的零件。其真正的优势在于能够高效地将原始PTFE粉末转化为坚固、高质量的坯料,从而充分保留材料卓越的性能,使其为精密机加工做好准备。

为什么压缩模塑是PTFE的标准工艺

聚四氟乙烯(PTFE)具有独特的性能组合,这使得它难以用注塑等熔融加工方法进行加工。压缩模塑非常适合该材料的特性。

制造多功能半成品

PTFE压缩模塑最常见的产出物不是最终零件,而是半成品(stock shape)。这些大型、实心形式——如坯料、管材和板材——作为后续制造步骤的原材料。

这是制造大块、均匀、无孔隙PTFE的最可靠方法。

精密加工的必经之路

由于压缩模塑生产的是简单形状,CNC机加工几乎总是下一步。模压半成品被机加工以制造出具有严格公差和特定特征的最终零件。

这种“模压后机加工”的两步法,为中小批量生产提供了巨大的设计灵活性,而无需昂贵且复杂的模具。

保持PTFE无与伦比的性能

PTFE因其非凡的特性而备受推崇,而压缩模塑是保持这些特性的理想工艺。缓慢、高压的工艺确保成品坯料保留这些关键属性。

这些属性包括:

- 极高的热稳定性: PTFE的连续工作温度高达+260°C,是所有氟塑料中最高的。

- 近乎通用的化学惰性: 它能抵抗几乎所有的化学品、酸和碱。

- 出色的电绝缘性: 它具有非常高的介电强度,是顶级的电绝缘体。

- 最低的摩擦系数: 其表面以不粘和低摩擦而闻名,这对轴承和密封件至关重要。

- 耐用性和纯度: 该材料耐候、疏水,并且通常通过FDA认证,适用于食品级应用。

了解权衡

尽管它是PTFE的标准工艺,但压缩模塑也有明显的局限性,了解这一点很重要。它是一个针对特定任务的特定工具。

不适合复杂的几何形状

此工艺并非旨在直接从模具中制造出复杂的零件。螺纹、尖锐的内角或复杂的表面细节等特征无法在模具中成型。

这些特征必须稍后通过机加工添加。这与注塑成型形成鲜明对比,注塑成型可以一步为其他类型的塑料生产高度复杂的零件。

两步制造工艺

对后续机加工的依赖意味着制造一个成品PTFE零件本质上是一个多步骤过程。与单次成型制造方法相比,这可能会影响生产时间和成本。

较慢的循环时间

压缩模塑是一个审慎且相对缓慢的过程。它不适合与其他成型技术相关的快速循环、大批量生产。

为您的应用做出正确的选择

选择正确的工艺完全取决于您的材料和最终目标。对于PTFE而言,当您的优先事项与该工艺的优势相一致时,选择是明确的。

- 如果您的主要重点是原型或定制零件: 压缩模塑是理想的选择,因为它能制造出可机加工的半成品,而无需昂贵复杂的前期模具成本。

- 如果您的主要重点是高性能密封件、绝缘体或轴承: 该方法更胜一筹,因为它生产的无应力材料能完全保留PTFE关键的热、化学和电气性能。

- 如果您的主要重点是大型、简单的组件: 对于制造厚板、大直径棒材或PTFE块,压缩模塑通常是唯一实用且可靠的制造方法。

最终,选择压缩模塑是关于利用一个简单的过程来释放PTFE全部、毫不妥协的性能。

摘要表:

| 优势 | 关键益处 |

|---|---|

| 生产大型半成品 | 非常适合制造致密的棒材、板材和块料(坯料)。 |

| 保持材料性能 | 维持PTFE的极端热稳定性、化学惰性和低摩擦性。 |

| 精密加工的基础 | 制造无应力坯料,为精确的CNC机加工做好准备。 |

| 设计灵活性 | 无需复杂模具即可实现中小批量生产。 |

需要高性能PTFE组件吗?

KINTEK专注于为半导体、医疗、实验室和工业领域制造精密PTFE组件(密封件、衬里、实验室用品等)。我们在压缩模塑方面的专业知识确保您的零件能提供无与伦比的耐化学性、热稳定性和耐用性。

我们提供从原型到大批量的定制制造服务,保证您所依赖的材料性能。

立即联系KINTEK讨论您的PTFE项目并获取报价!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制PTFE套管和空心棒,适用于高级应用

- 用于工业和实验室的定制 PTFE 方形托盘