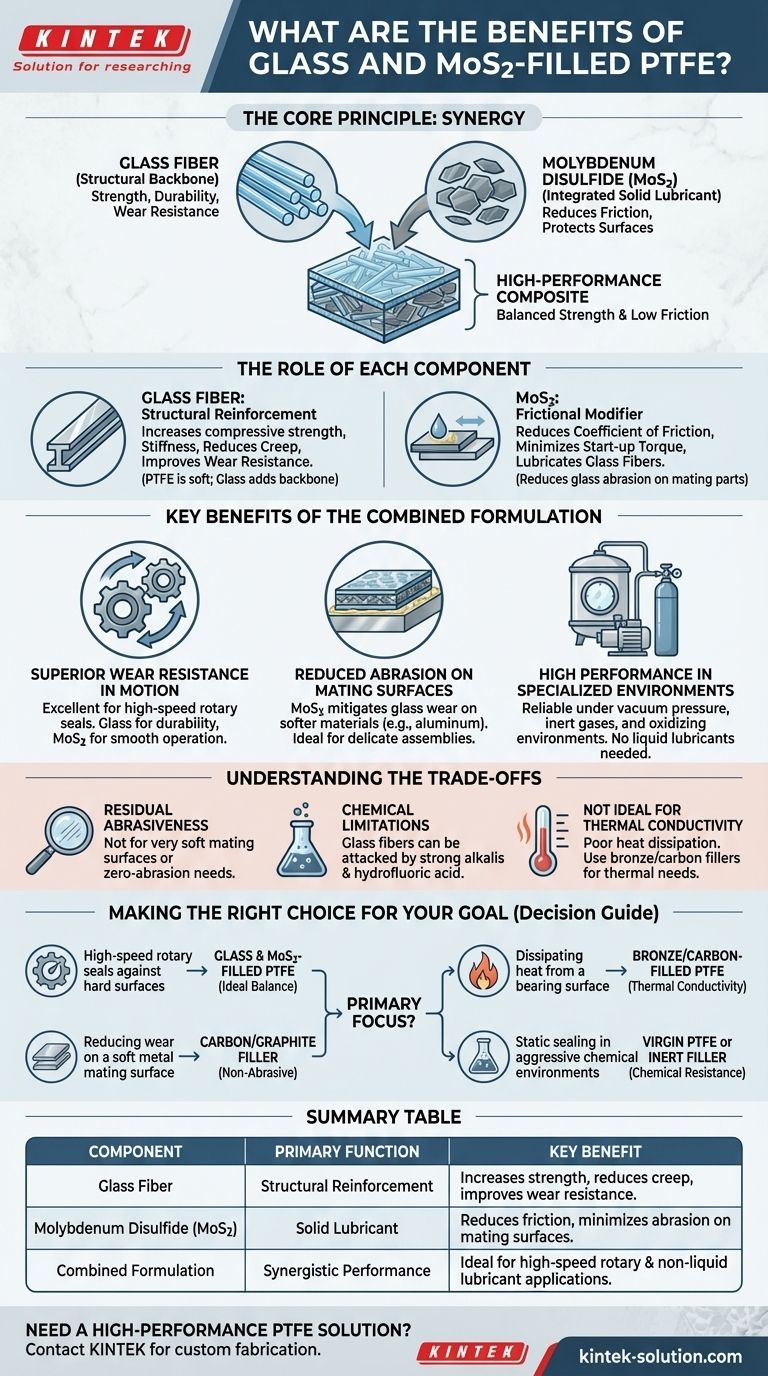

直截了当地说,将玻璃纤维和二硫化钼(MoS2)结合到PTFE中,可以制造出高性能的复合材料。这种混合物利用了玻璃的强度和耐磨性,同时利用MoS2的润滑特性来减少摩擦并最大限度地减少玻璃本身的磨损性。结果是该材料非常适合苛刻的动态应用。

核心原则是协同作用:玻璃提供结构骨架以实现强度和耐用性,而MoS2充当集成固体润滑剂,增强运动中的性能并保护配合表面。

每种成分的作用

要了解这种化合物的好处,我们必须首先了解每种填料的功能。它们不是随意添加的;每种填料都解决了未填充或“纯”PTFE的特定弱点。

玻璃纤维:结构增强

纯PTFE是一种极其光滑且化学惰性的材料,但它也很软,容易在负载下发生“冷流”或变形。

添加玻璃纤维是为了抵消这一点。它极大地改善了PTFE的机械性能,提供了增强的抗压强度和刚度。

这种结构增强显着减少了蠕变并提高了耐磨性,使材料在机械应用中更加耐用。玻璃填充的PTFE也是一种出色的电绝缘体。

二硫化钼(MoS2):摩擦改性剂

虽然玻璃增加了强度,但它也可能增加摩擦,并对较软的金属表面造成磨损。这就是二硫化钼(MoS2)发挥作用的地方。

MoS2是一种干性润滑剂。当与PTFE和玻璃基体混合时,它使材料更硬、更光滑。

这种添加减少了摩擦系数,并最大限度地减少了旋转应用中启动所需的扭矩。至关重要的是,它润滑了玻璃纤维,减少了它们对其他部件的磨损影响。

复合配方的关键优势

这种材料的真正价值来自于两种填料之间的相互作用。它创造了一种平衡的复合材料,在特定情况下,其性能优于仅含单一填料的材料。

运动中卓越的耐磨性

这种组合为高速和旋转应用提供了出色的耐磨性。玻璃提供了原始的耐用性,而MoS2确保了平稳、低摩擦的运行,从而防止了过早失效。

减少对配合表面的磨损

这是该化合物最关键的优势。虽然标准的玻璃填充PTFE会快速磨损较软的配合表面(如铝),但MoS2的润滑作用减轻了这种磨损。它允许使用强力复合材料而不会损坏更大的组件。

在特殊环境中的高性能

这种特定的配方在无法使用液体润滑剂的应用中表现出色。它在真空压力下、在惰性气体存在下或在许多氧化环境中都能可靠地运行。

了解权衡

没有一种材料适用于所有情况。客观性要求我们承认即使是像这样的高性能复合材料也存在局限性。

残留磨损性

尽管MoS2显着降低了玻璃纤维的磨损性,但并未完全消除它。对于涉及非常柔软配合表面或绝对不允许磨损的应用,选择另一种填料(如碳或石墨)可能是更好的选择。

化学局限性

虽然PTFE本身几乎是化学惰性的,但玻璃纤维不是。它们可能会被强碱性溶液和氢氟酸腐蚀。这使得该复合材料不适用于狭窄但关键的化学应用范围。

不适合导热性

这种混合物的主要目的是机械性能和低摩擦。如果您的应用需要散热,那么青铜填充或碳填充的PTFE将是更有效的选择,因为这些填料可以提高导热性。

根据您的目标做出正确的选择

选择正确的填充PTFE完全取决于您应用的主要要求。请以此作为您决策的指南。

- 如果您的主要重点是与硬表面进行高速旋转密封: 玻璃和MoS2填充的PTFE是理想的选择,它在耐磨性和低摩擦之间提供了极好的平衡。

- 如果您的主要重点是减少对软金属配合表面的磨损: 应首先考虑碳/石墨等无磨损填料,因为即使是这种缓解的复合材料也可能造成不可接受的磨损。

- 如果您的主要重点是从轴承表面散发热量: 由于其较高的导热性,青铜填充或碳填充的PTFE是技术上更优的选择。

- 如果您的主要重点是在侵蚀性化学环境中使用静态密封: 可能需要纯PTFE或使用更惰性填料的配方,尤其是在存在强碱的情况下。

最终,选择正确的材料在于将其特定的工程性能与您设计的独特挑战相匹配。

摘要表:

| 组件 | 主要功能 | 关键优势 |

|---|---|---|

| 玻璃纤维 | 结构增强 | 增加抗压强度,减少蠕变,提高耐磨性。 |

| 二硫化钼(MoS2) | 固体润滑剂 | 降低摩擦系数并最大限度地减少对配合表面的磨损。 |

| 复合配方 | 协同性能 | 适用于高速旋转密封和不能使用液体润滑剂的应用。 |

需要为您的苛刻应用提供高性能的PTFE解决方案吗?

在KINTEK,我们专注于制造精密PTFE组件,包括定制的玻璃和MoS2填充配方。无论您是在半导体、医疗、实验室还是工业领域,我们在定制制造方面的专业知识——从原型到大批量订单——都能确保您获得设计所需的精确材料特性。

让我们讨论一下我们的PTFE复合材料如何提高您产品的耐用性和性能。立即联系我们的专家进行咨询!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 多功能应用的定制聚四氟乙烯密封过滤器支架

- 定制 PTFE 聚四氟乙烯部件制造商 导电玻璃基板清洁架

- 为各种工业应用定制 PTFE 瓶