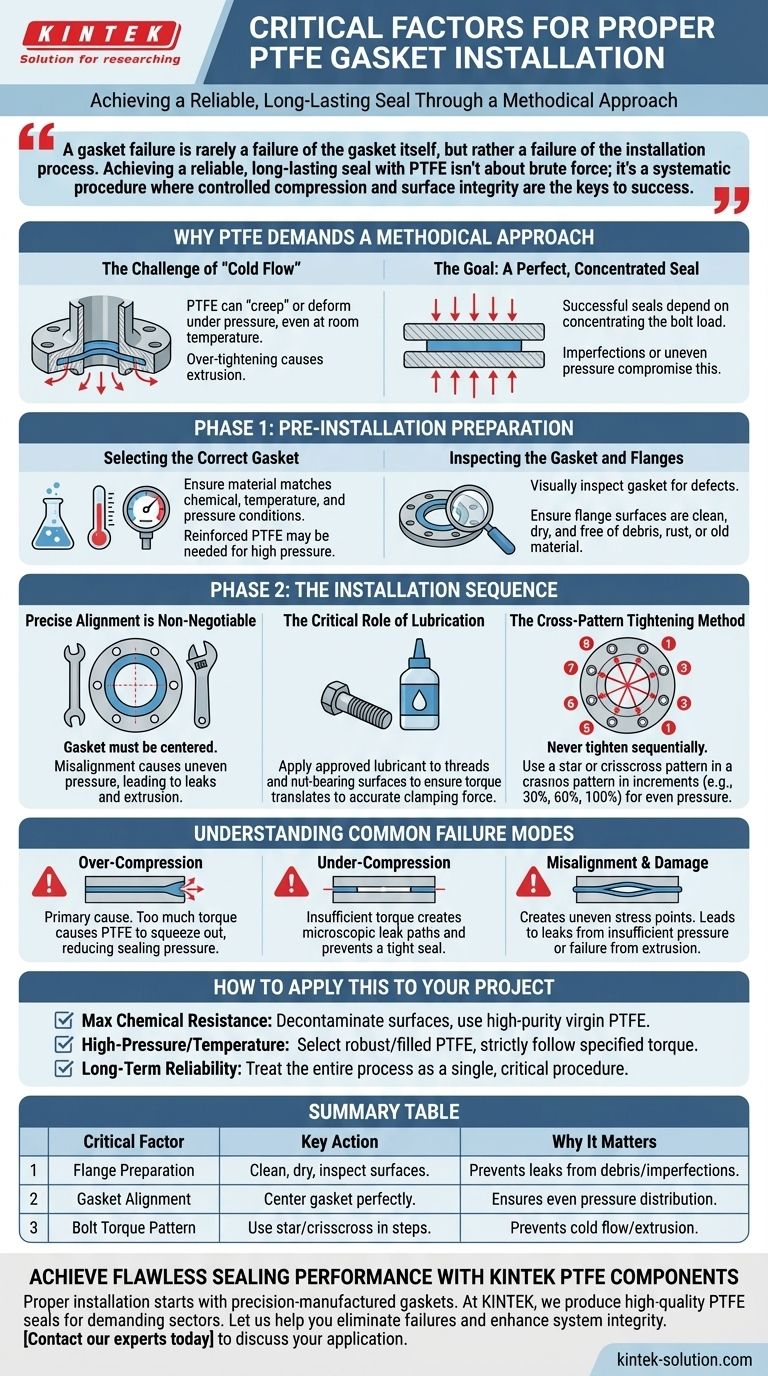

要成功安装PTFE垫片,最关键的因素是细致的法兰表面准备、精确的垫片对中,以及使用星形或交叉模式施加正确、均匀的螺栓扭矩。这些步骤对于利用PTFE的密封能力同时防止冷流和挤出等常见失效模式至关重要。

垫片失效很少是垫片本身的失效,而通常是安装过程的失效。要使用PTFE实现可靠、持久的密封,靠的不是蛮力;而是一个系统的程序,其中受控的压缩和表面完整性是成功的关键。

为什么PTFE需要系统化的方法

聚四氟乙烯(PTFE)因其化学惰性和宽泛的温度范围而成为一种卓越的密封材料。然而,其独特的机械性能要求精确的安装过程以防止失效。

“冷流”的挑战

PTFE是一种柔软的材料,在压力下,即使在室温下也会“蠕变”或冷流。这意味着如果施加的力过多或不均匀,它将变形并从法兰中挤出。

正确的安装旨在施加恰好足够的压缩力来形成密封,而不会导致材料从接头中挤出。

目标:完美、集中的密封

成功的密封取决于将螺栓载荷(夹紧力)集中在垫片表面积上。任何不完美、错位或不均匀的压力都会破坏这种力的集中,并产生潜在的泄漏路径。

第一阶段:安装前准备

最常见的安装故障在拧紧任何螺栓之前就开始了。严格的准备是可靠密封的基础。

选择正确的垫片

您的第一步是确保垫片材料与应用相匹配。考虑化学相容性、工作温度范围和压力条件。对于高压服务,可能需要使用增强型或改性PTFE。

检查垫片和法兰

安装前,目视检查垫片是否有任何缺口、划痕或缺陷。小心操作以避免损坏。

至关重要的是,检查法兰密封表面。它们必须清洁、干燥,并且没有碎屑、铁锈或旧垫片材料。检查凸起表面上可能影响密封的毛刺或划痕。

第二阶段:安装顺序

在适当的准备工作完成后,安装本身就成为一系列受控的、深思熟虑的步骤。

精确对中是不可协商的

垫片必须完美地居中对准法兰面。错位的垫片将承受不均匀的压力,导致一侧泄漏和另一侧挤出的可能性很高。

如有必要,使用对中工具确保在合拢法兰之前正确放置垫片。

润滑的关键作用

如果制造商推荐,在螺栓螺纹和螺母接触面上涂抹少量经批准的润滑剂。这可以减少摩擦,并确保施加的扭矩转化为垫片上准确且均匀的夹紧力。

交叉拧紧法

切勿按顺序拧紧法兰周围的螺栓。务必使用星形或交叉模式。这种技术可确保夹紧力均匀地施加到垫片表面,防止局部过度压缩或夹住。

分阶段拧紧螺栓——例如,先拧到最终扭矩的30%,然后是60%,最后是100%——在每一轮中仍然遵循交叉模式。

了解常见的失效模式

了解安装出错的原因是正确安装的关键。几乎所有故障都可以追溯到少数可预防的错误。

过度压缩:失效的主要原因

这是最常见的错误。施加的扭矩过大会导致柔软的PTFE材料从法兰中挤出。这不仅会损坏垫片,还会大大降低密封压力,几乎肯定会导致泄漏。

压缩不足:密封不充分的风险

扭矩不足意味着没有足够的夹紧力使垫片贴合法兰表面。这会留下微小的泄漏路径,并从一开始就阻止形成紧密、可靠的密封。

错位和损坏:造成不可避免的泄漏

粗心地插入垫片、使其被夹住或未能正确居中放置都会产生不均匀的应力点。这些区域要么因压力不足而泄漏,要么因挤出而失效,从而破坏整个接头。

如何将此应用于您的项目

您的安装策略应以您系统的特定需求为指导。

- 如果您的主要重点是最大的耐化学性:确保法兰表面完全去污,并使用高纯度原生PTFE垫片。

- 如果您的主要重点是高压或高温服务:选择机械强度高的填充或膨胀PTFE,并严格遵循制造商规定的扭矩值以防止挤出。

- 如果您的主要重点是长期可靠性和安全性:将整个过程——从表面清洁到最终扭矩——视为一个单一的关键程序,其中每一步对成功都至关重要。

将垫片安装视为精确的技术程序,您可以将潜在的故障点转变为系统完整性和安全的来源。

摘要表:

| 关键因素 | 关键操作 | 重要性 |

|---|---|---|

| 法兰准备 | 清洁、干燥并检查表面是否有损坏。 | 防止因碎屑或缺陷造成的泄漏。 |

| 垫片对中 | 将垫片完美地居中对准法兰面。 | 确保压力分布均匀。 |

| 螺栓扭矩模式 | 使用星形/交叉模式分阶段进行。 | 防止因受力不均导致的冷流和挤出。 |

使用KINTEK PTFE组件实现完美密封性能

正确的安装只是等式的一半——它始于精密制造的垫片。在KINTEK,我们专注于为半导体、医疗、实验室和工业部门生产高质量的PTFE密封件、衬里和实验室用品。无论您需要标准零件还是从原型到大批量订单的定制制造,我们对精度的关注都确保您的垫片在苛刻条件下可靠运行。

让我们帮助您消除安装故障并增强系统完整性。

立即联系我们的专家,讨论您的具体应用并获得保证完美密封的定制解决方案。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 适用于工业和高科技应用的定制PTFE密封带

- 为各种工业应用定制 PTFE 瓶