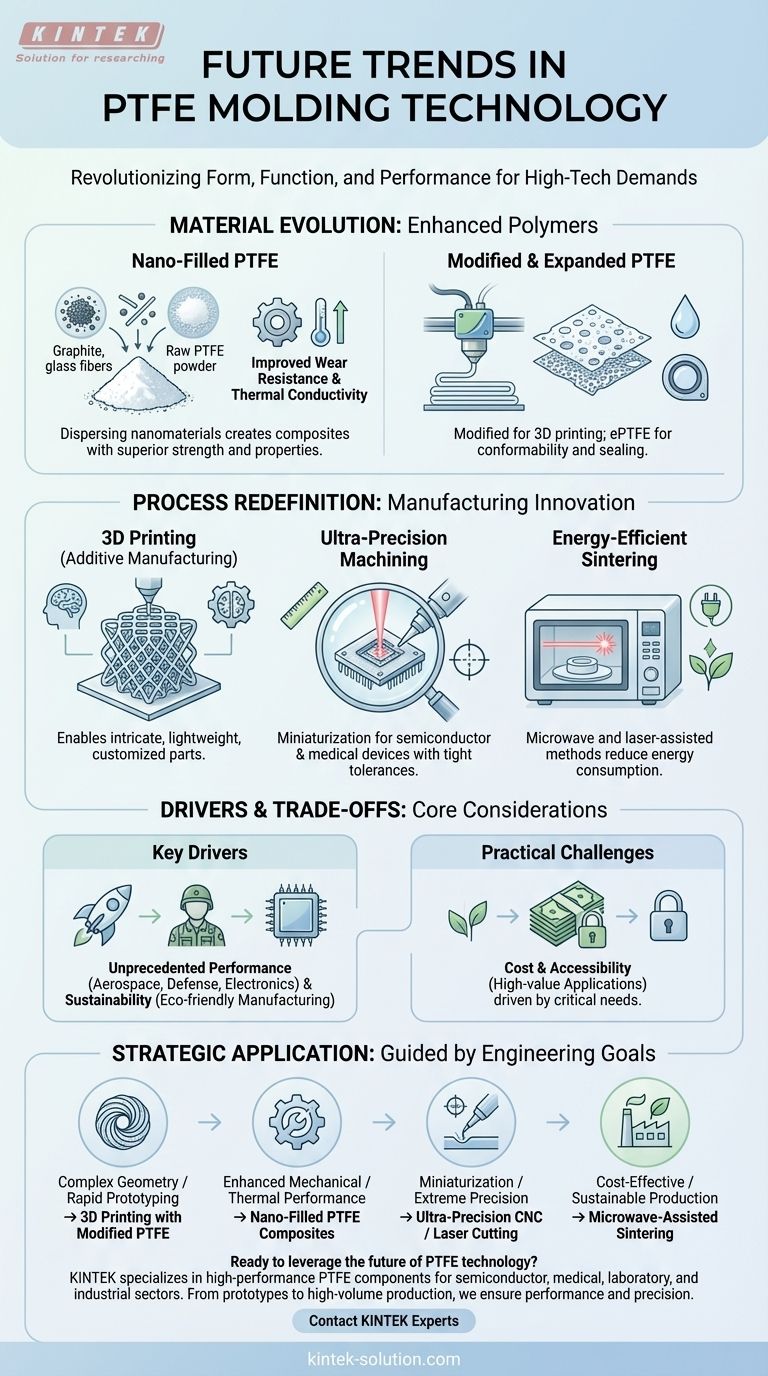

PTFE模塑的未来不在于改变核心材料,而在于彻底改变其成型方式及其能实现的功能。 关键趋势是对高科技行业日益增长的需求做出的直接回应。我们正目睹向3D打印以制造复杂形状的明确转变,整合纳米材料以增强物理性能,采用超精密制造以实现微型化,以及开发节能、可持续的生产方法。

传统PTFE的核心挑战在于其对传统熔融加工的抵抗性,以及其在耐磨性和导热性方面的固有局限性。未来趋势并非孤立的发展;它们是克服这些确切弱点的协调努力,从而解锁PTFE在以前不可能的应用中的使用。

材料本身的演变

未来PTFE组件的基础在于在模塑过程开始之前就增强聚合物。这涉及到创建针对特定性能弱点的先进复合材料。

纳米填充PTFE的兴起

标准PTFE表现出高磨损和低导热性。通过引入填料,我们从根本上改变了这些特性。

纳米填充PTFE涉及将微小颗粒(如石墨、玻璃纤维或其他纳米材料)分散到原始PTFE粉末中。这创造了一种复合材料,其耐磨性、强度和导热性得到了显著改善。

改性PTFE和膨胀PTFE

除了填料之外,基础聚合物本身也在被改变。改性PTFE通常是3D打印等新工艺的关键推动因素,改善了其流动和成型特性。

同时,像膨胀PTFE (ePTFE) 这样的材料提供了卓越的顺应性和密封能力,使其成为不规则应用中高性能垫圈和密封件的理想选择。

重新定义制造工艺

PTFE零件的制造方式正变得与它由什么材料制成一样重要。新技术正在解决与几何形状、精度和效率相关的长期挑战。

增材制造(3D打印)

传统压缩模塑非常适合简单形状,但在处理复杂几何形状时存在困难。PTFE的3D打印是解决方案,它能够创建其他方法无法生产的复杂、轻质和高度定制的零件。

超精密加工

对于半导体和医疗设备等行业,微型化至关重要。超精密加工和激光切割可以制造出具有极其严格公差的微小组件,满足对更小、更精确零件的需求。

节能烧结

烧结阶段是将模塑件加热以熔合颗粒的过程,传统上是最耗能的步骤。像微波辅助和激光辅助烧结之类的新方法有望大幅减少能耗和生产时间,使过程更具可持续性和成本效益。

理解核心驱动力和权衡

这些进步并非凭空出现。它们是由明确的行业需求驱动的,但也伴随着实际的考虑因素。

对空前性能的追求

主要驱动力是来自航空航天、国防和电子等行业的需求。这些领域要求组件能够承受极端温度、腐蚀性化学品和强烈的机械应力——超越标准PTFE的极限。

可持续性作为关键因素

对环境负责的制造的重视程度越来越高。节能烧结和减少浪费的更精确的制造方法正成为关键卖点,在某些情况下,甚至是法规要求。

成本和可及性的挑战

这些先进技术功能强大,但价格昂贵。纳米填充材料、专用3D打印机和精密机械的成本意味着它们目前仅限于高性能应用,在这些应用中,性能证明了其费用是合理的。

如何将此应用于您的项目

您选择的技术应完全以您的主要工程目标为指导。

- 如果您的主要重点是复杂的几何形状或快速原型制作: 您最好的途径是研究使用改性PTFE化合物的3D打印服务。

- 如果您的主要重点是增强的机械或热性能: 您应该从一开始就指定纳米填充或玻璃纤维填充的PTFE复合材料。

- 如果您的主要重点是微型化和极端精度: 您的项目需要一个在PTFE的超精密CNC加工或激光切割方面拥有成熟专业知识的制造合作伙伴。

- 如果您的主要重点是具有成本效益、大批量生产并关注可持续性: 您应该关注传统模塑工艺中微波辅助烧结技术的成熟。

通过了解这些进步,您可以预见未来的能力,并选择正确的PTFE技术来解决明天最具挑战性的工程难题。

摘要表:

| 趋势 | 关键优势 | 理想用途 |

|---|---|---|

| 3D打印/增材制造 | 复杂几何形状,快速原型制作 | 传统模塑无法实现的定制、复杂的零件 |

| 纳米填充PTFE复合材料 | 增强的耐磨性、强度、导热性 | 恶劣环境下的高性能应用 |

| 超精密加工 | 极端微型化,严格的公差 | 半导体、医疗设备组件 |

| 节能烧结 | 降低能耗,可持续生产 | 具有成本效益和环保的大批量制造 |

准备好利用PTFE技术的未来来解决您的项目了吗?

在KINTEK,我们专注于为半导体、医疗、实验室和工业部门制造高性能PTFE组件——从密封件和衬里到定制实验室用品。无论您需要通过先进的3D打印原型,还是需要使用可持续方法的批量订单,或是用于微型化应用的超精密零件,我们在定制制造方面的专业知识都能确保您获得满足您确切性能和精度要求的一体化解决方案。

立即联系我们,讨论我们的PTFE模塑能力如何解决您最具挑战性的工程难题。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 用于工业和实验室的定制 PTFE 方形托盘

- 定制PTFE套管和空心棒,适用于高级应用