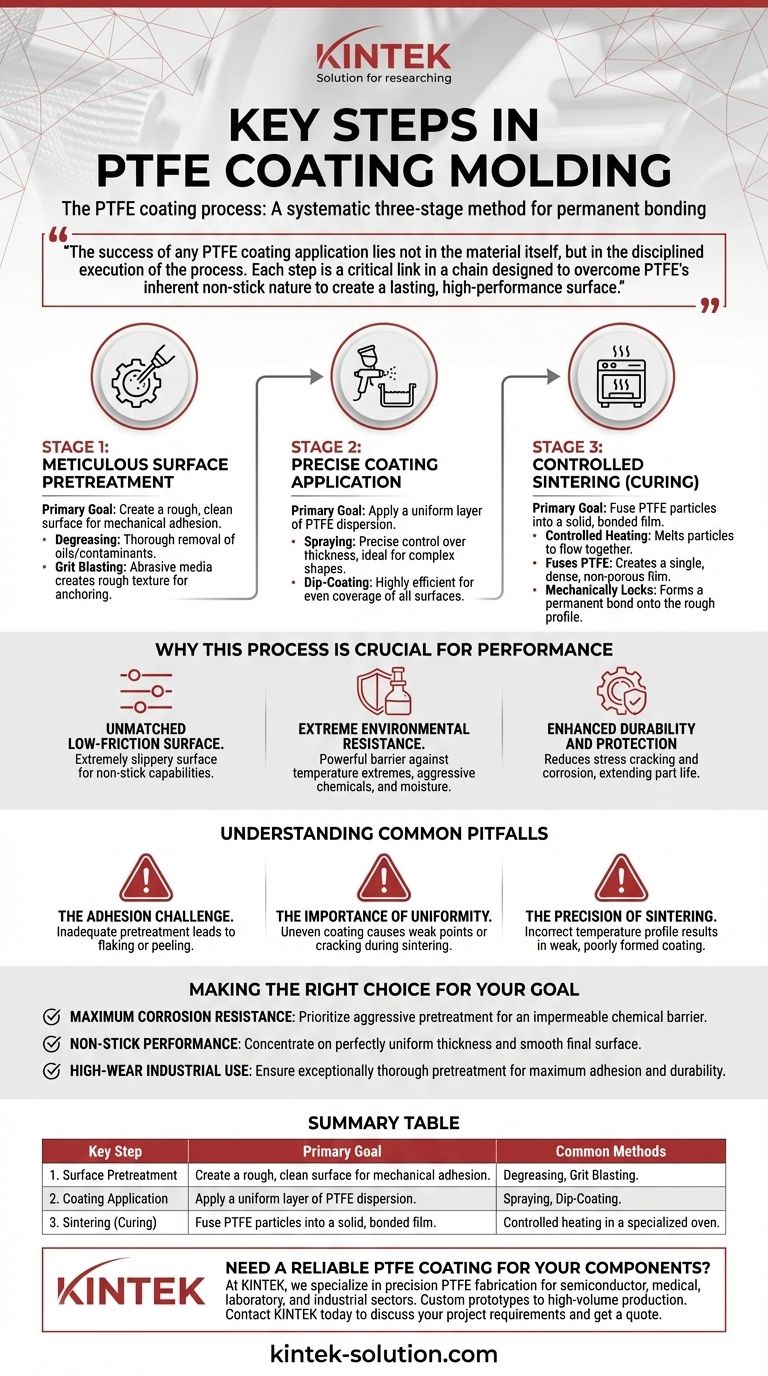

PTFE涂层工艺是一种系统的三阶段方法,旨在将世界上反应性最低的材料之一永久粘合到基材上。基本步骤是对表面进行细致的预处理以确保附着力,精确涂覆PTFE分散液,以及一个受控的高温烧结阶段,以将涂层熔合成一个耐用的固体薄膜。

任何PTFE涂层应用的成功不在于材料本身,而在于对工艺的严格执行。每个步骤都是一个关键环节,旨在克服PTFE固有的不粘性,从而形成持久、高性能的表面。

PTFE涂层的基础阶段

应用PTFE与涂漆在根本上是不同的。由于PTFE的设计是不粘附于任何物体,因此必须完美准备基材,并且必须通过一个将涂层从液体分散体转变为固体、集成层的过程将其热熔合到基材上。

第1步:细致的表面预处理

这个初始阶段是决定涂层最终质量和使用寿命的最关键因素。其唯一目的是创建一个PTFE可以机械抓附的表面。

首先对基材进行彻底脱脂,以去除任何油污或污染物。然后,它通常会经过一个过程,例如喷砂,该过程使用磨料介质来创建粗糙、高表面积的纹理,供涂层锚固。

第2步:精确的涂层应用

准备好表面后,涂覆含有细小PTFE颗粒的液体分散液。这里的目标是均匀性。

两种最常见的工业方法是喷涂和浸涂。喷涂可以精确控制厚度,非常适合复杂形状,而浸涂对于均匀覆盖物体的所有表面非常高效。

第3步:受控的烧结(固化)

烧结是转变步骤。将涂覆的部件在专用烤箱中加热到使单个PTFE颗粒熔合在一起的温度。

这个热过程同时实现两个目标。它将PTFE熔合成一个单一的、致密的、无孔的薄膜,并将其机械锁定到预处理期间创建的粗糙轮廓上。这就是形成永久粘合力的地方。

为什么这个过程对性能至关重要

多阶段工艺对于将PTFE的卓越性能赋予基材是必需的。如果没有适当的执行,这些好处就会丧失。

无与伦比的低摩擦表面

适当的烧结会形成一个极其光滑的表面,这就是为什么PTFE在从炊具到工业模具的应用中以其不粘性能而闻名。

极端的环境抵抗力

固化过程中形成的致密、无孔的薄膜提供了强大的屏障。这使底层组件具有对极端温度、腐蚀性化学品和湿气的高抵抗力。

增强的耐用性和保护

正确应用的PTFE涂层可显着降低基础材料应力开裂和腐蚀的风险,从而延长部件的使用寿命。

了解常见的陷阱

虽然非常有效,但PTFE涂层工艺对错误是毫不留情的。了解潜在的故障点是实现成功结果的关键。

附着力挑战

涂层失效最常见的原因是表面预处理不足。任何残留的油污、碎屑或未正确粗化的表面都会阻止涂层形成牢固的机械粘合,导致剥落或起泡。

均匀性的重要性

不均匀的涂层应用可能会产生重大问题。太薄的区域将成为磨损和腐蚀的薄弱点,而太厚的区域在烧结过程中可能会因热应力而开裂或起泡。

烧结的精确性

烧结不仅仅是加热。它需要精确的温度曲线——以正确的速率加热、在正确的温度下保持以及正确冷却。匆忙进行此过程或使用不正确的温度将导致涂层强度弱、形成不良,并过早失效。

根据您的目标做出正确的选择

工艺的重点可以根据最终应用的主要要求进行调整。

- 如果您的主要重点是最大的耐腐蚀性: 优先考虑积极的表面预处理,并确保涂层完美无暇、无针孔,以形成不可渗透的化学屏障。

- 如果您的主要重点是不粘性能: 专注于通过受控良好的烧结周期实现均匀的涂层厚度和光滑的最终表面。

- 如果您的主要重点是高磨损的工业用途: 确保预处理极其彻底,以最大限度地提高附着力,因为这是涂层物理耐用性的基础。

通过掌握这些基本阶段,您可以可靠地将标准组件转变为高性能部件,为应对最苛刻的条件做好准备。

摘要表:

| 关键步骤 | 主要目标 | 常用方法 |

|---|---|---|

| 1. 表面预处理 | 为机械附着力创建粗糙、清洁的表面。 | 脱脂、喷砂。 |

| 2. 涂层应用 | 涂覆均匀的PTFE分散层。 | 喷涂、浸涂。 |

| 3. 烧结(固化) | 将PTFE颗粒熔合成一个牢固粘合的固体薄膜。 | 在专用烤箱中进行受控加热。 |

需要为您的组件提供可靠的PTFE涂层吗?

在KINTEK,我们专注于半导体、医疗、实验室和工业领域的精密PTFE制造。我们的专业知识确保您的部件受益于卓越的不粘性能、极端的耐化学性和增强的耐用性。

我们处理从定制原型到大批量生产的所有事务,保证完美的涂层工艺和高性能的结果。

立即联系KINTEK 讨论您的项目要求并获取报价。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 用于工业和实验室的定制 PTFE 方形托盘

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 用于先进科学和工业用途的定制聚四氟乙烯容量瓶

- 定制PTFE特氟龙球,适用于先进的工业应用