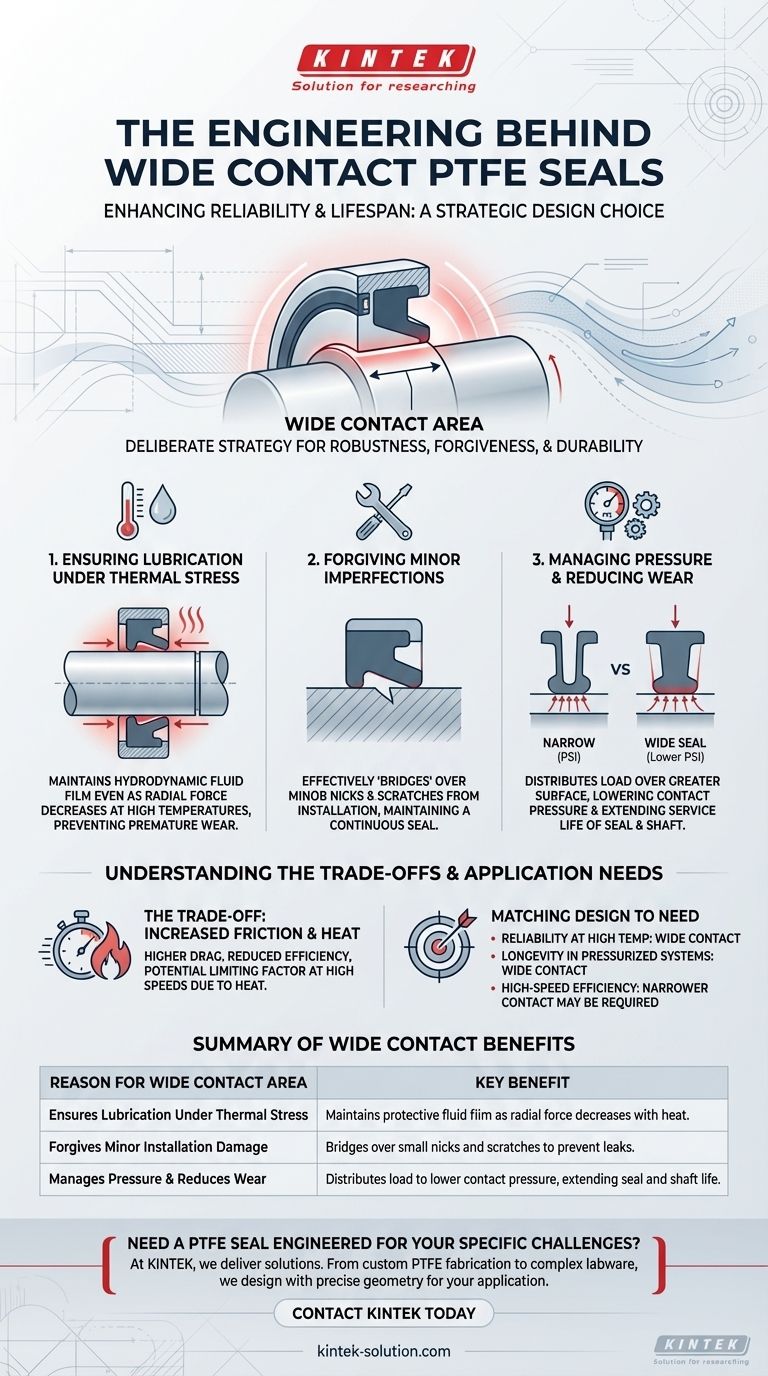

主要原因在于,在 PTFE 密封元件中设计宽接触面积是为了提高其在各种操作挑战下的可靠性和使用寿命。这种设计选择可以有意识地在热应力下保持润滑液膜,容忍轻微的安装损坏,并通过更有效地分散压力来减少磨损。

宽接触面积并非偶然特征;它是一种刻意的工程策略,旨在使密封件更加坚固、宽容和耐用,尤其是在涉及高温或流体压力的应用中。

宽接触面积的战略作用

密封件接触点的几何形状对其性能至关重要。通过增加该区域的宽度,工程师可以建立一个安全系数,以解决几种常见的失效模式,防止其发生。

确保热应力下的润滑

与许多聚合物一样,PTFE 在暴露于高温时会损失一部分径向力。这种减小可能会影响密封件与轴的接触。

即使径向载荷减小,宽接触面积也有助于在密封唇和轴之间维持必要的流体动压膜。这确保了适当的润滑得以维持,防止过早磨损和失效。

容忍轻微的缺陷

密封元件通常安装在狭窄的空间内,处理或安装工具造成的轻微划痕或擦伤是实际情况。

窄接触点极易受到此类损坏,因为即使是微小的缺陷也可能形成直接的泄漏路径。宽接触面积有足够的表面积来有效地“跨越”这些轻微的划痕,从而保持连续密封。

管理压力和减少磨损

在密封件必须承受流体压力的情况下,该压力会对密封元件施加作用力。该力集中在接触点。

通过设计更宽的接触面积,载荷被分散到更大的表面上。这降低了接触压力(以 psi 衡量),进而降低了 PTFE 元件及其配合轴的磨损率,从而显著延长了两个部件的使用寿命。

了解权衡

尽管在许多情况下是有益的,但宽接触面积是一种工程折衷方案,存在必须考虑的具体缺点。它并非在所有情况下都优越的设计。

摩擦力增加的可能性

宽接触面积最直接的权衡是运行摩擦力的增加。更多的表面接触固有地会产生更大的阻力。

这可能导致系统需要更高的扭矩和更低的能效,这在某些低功率应用中可能是不可接受的。

高速下的热量产生

摩擦力增加直接转化为热量产生增加。在高速旋转应用中,宽接触面产生的热量积聚可能成为限制因素。

过高的热量会加速材料降解、降低流体粘度,并可能导致热失控和密封件过早失效。

根据应用需求匹配密封设计

最终,理想的接触面积宽度取决于应用的具体要求。了解这些原理可以帮助您选择最合适的设计。

- 如果您的首要任务是在高温下保持可靠性: 宽接触面积对于在 PTFE 材料径向力变化时保持润滑膜至关重要。

- 如果您的首要任务是在加压系统中的使用寿命: 宽接触面积对于分散载荷并最大限度地减少密封件和轴的磨损是必要的。

- 如果您的首要任务是高速效率: 可能需要较窄的接触面积以最大限度地减少摩擦生热,即使这会牺牲一定的坚固性。

选择正确的密封件意味着了解其设计几何形状是如何为解决特定的操作问题而设计的。

摘要表:

| 宽接触面积的原因 | 关键益处 |

|---|---|

| 确保热应力下的润滑 | 在 PTFE 径向力随热量降低时,保持保护性流体膜。 |

| 容忍轻微的安装损坏 | 跨越微小划痕和擦伤以防止泄漏。 |

| 管理压力和减少磨损 | 分散载荷以降低接触压力,延长密封件和轴的使用寿命。 |

需要针对您的特定挑战而设计的 PTFE 密封件?

在 KINTEK,我们不仅仅提供密封件;我们提供解决方案。我们在定制 PTFE 制造方面的专业知识意味着我们可以设计密封元件——从密封件和衬垫到复杂的实验室用品——具有精确的几何形状,包括理想的接触面积,以最大限度地提高您应用中的性能。

无论您是在半导体、医疗、实验室还是工业领域,需要原型制作还是大批量订单,我们都将精密制造放在首位,以确保可靠性、长寿命和效率。

立即联系 KINTEK 讨论您的密封要求,让我们专家帮助您选择或定制设计完美的 PTFE 组件。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 定制PTFE特氟龙球,适用于先进的工业应用