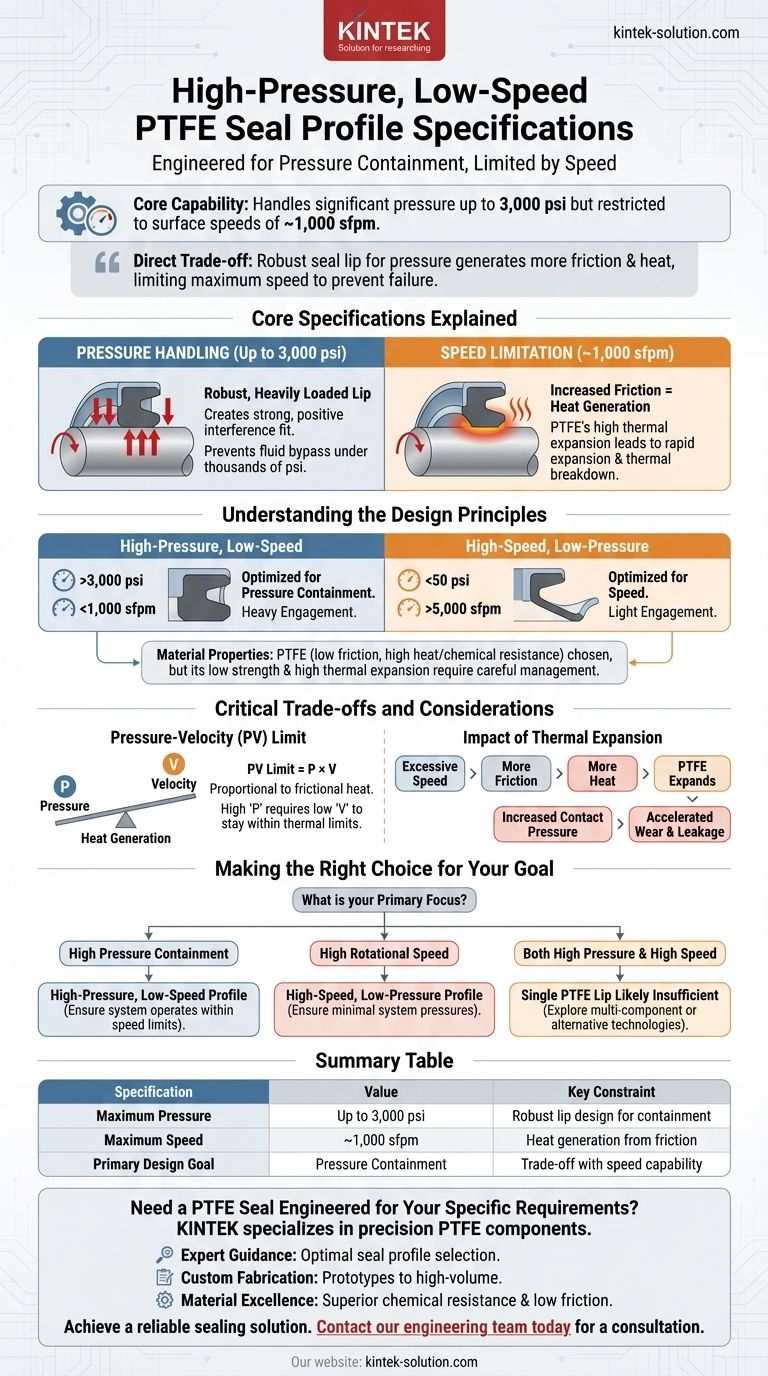

简而言之,高压、低速 PTFE 密封型材经过专门设计,可处理显著的系统压力,但这种能力是以牺牲旋转速度为代价的。此类密封件可在高达 3,000 psi 的压力下可靠运行,但其表面速度限制在大约 1,000 英尺/分钟 (sfpm)。

核心原则是一个直接的权衡:为容纳高压而设计的坚固密封唇设计会产生更多的摩擦和热量,这反过来又从根本上限制了允许的最大速度,以防止材料失效。

核心规格解释

要了解这些限制存在的原因,我们必须研究密封型材背后的设计理念。其几何形状和材料特性是针对一个主要功能——压力容纳——进行优化的,这直接影响了其其他能力。

压力处理能力(高达 3,000 psi)

高压密封件具有坚固、负载大的密封唇。这种设计在轴上形成了强大的、正向的干涉配合。

这种显著的啮合对于形成一个足够强大的屏障至关重要,以防止流体在数千磅/平方英寸的压力下绕过密封件。

速度限制(约 1,000 sfpm)

这种重型唇部啮合的缺点是摩擦增加。当轴旋转时,这种摩擦会在接触点产生热量。

PTFE 具有很高的热膨胀系数。过高的速度会产生比其消散更快的热量,导致密封唇膨胀,进一步增加摩擦,并导致快速的热分解和失效。

理解设计原理

性能规格并非随意的;它们是材料特性和机械设计选择的直接结果。与高速密封件的对比使这种关系更加清晰。

PTFE 材料特性的作用

聚四氟乙烯 (PTFE) 因其极低的摩擦系数和卓越的耐化学性和耐温性而被选中。

然而,其相对较低的强度和高热膨胀性是密封设计必须解决的关键弱点。1,000 sfpm 的限制是管理热量积聚和热膨胀的直接结果。

设计对比:高压与高速

高速、低压型材则完全相反。它使用负载较轻、柔韧性好的密封唇,与轴的啮合最小。

这种设计最大限度地减少了摩擦和热量,允许高达 5,000 sfpm 的速度。然而,这种轻微的接触使其无法承受显著的压力,通常限制在约 50 psi。

关键的权衡和考虑因素

选择密封型材需要承认固有的工程折衷。在单个、简单的设计中,您无法同时最大化压力和速度。

压力-速度 (PV) 限制

每个密封件都在一个“PV 限制”下运行,它是压力 (P) 和速度 (V) 的乘积。该值与产生的摩擦热成正比。

高压、低速密封件旨在处理高“P”值,这意味着必须保持低“V”值,以保持在材料的热限制范围内。

热膨胀的影响

如果高压密封件超过其速度限制运行,就会开始一个破坏性的反馈循环。更高的速度产生更多的热量,导致 PTFE 膨胀。

这种膨胀会增加与轴的接触压力,从而产生更多的摩擦和热量,导致磨损加速和泄漏。

为您的目标做出正确的选择

选择正确的密封型材需要清楚地了解您应用的主要需求。

- 如果您的主要重点是容纳高压: 只要您设计系统以在其速度限制内运行,高压、低速型材就是正确的选择。

- 如果您的主要重点是适应高旋转速度: 您必须使用高速、低压型材,并确保系统压力保持在最低水平。

- 如果您的应用需要高压和高速度: 单个 PTFE 唇形密封件可能不足以满足要求,需要您探索多组件密封系统或替代技术。

理解压力容纳和速度之间这种根本性的反比关系是设计可靠且有效的密封系统的关键。

摘要表:

| 规格 | 数值 | 关键限制 |

|---|---|---|

| 最大压力 | 高达 3,000 psi | 用于容纳的坚固唇形设计 |

| 最大速度 | ~1,000 sfpm | 由摩擦产生的热量 |

| 主要设计目标 | 压力容纳 | 与速度能力的权衡 |

需要为您的特定压力和速度要求而设计的 PTFE 密封件吗?

KINTEK 专注于 PTFE 组件的精密制造,包括用于半导体、医疗、实验室和工业领域苛刻应用的定制密封件。我们了解压力和速度之间关键的平衡。

我们提供:

- 专家指导: 帮助您为独特的运行条件选择或设计最佳的密封型材。

- 定制制造: 从初始原型到大批量生产,确保完美的契合和功能。

- 材料卓越性: 利用 PTFE 的特性来实现卓越的耐化学性和低摩擦性。

让我们帮助您实现可靠、高效的密封解决方案。立即联系我们的工程团队进行咨询。

图解指南

相关产品

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 适用于工业和高科技应用的定制PTFE密封带

- 定制PTFE套管和空心棒,适用于高级应用

- 多功能应用的定制聚四氟乙烯密封过滤器支架