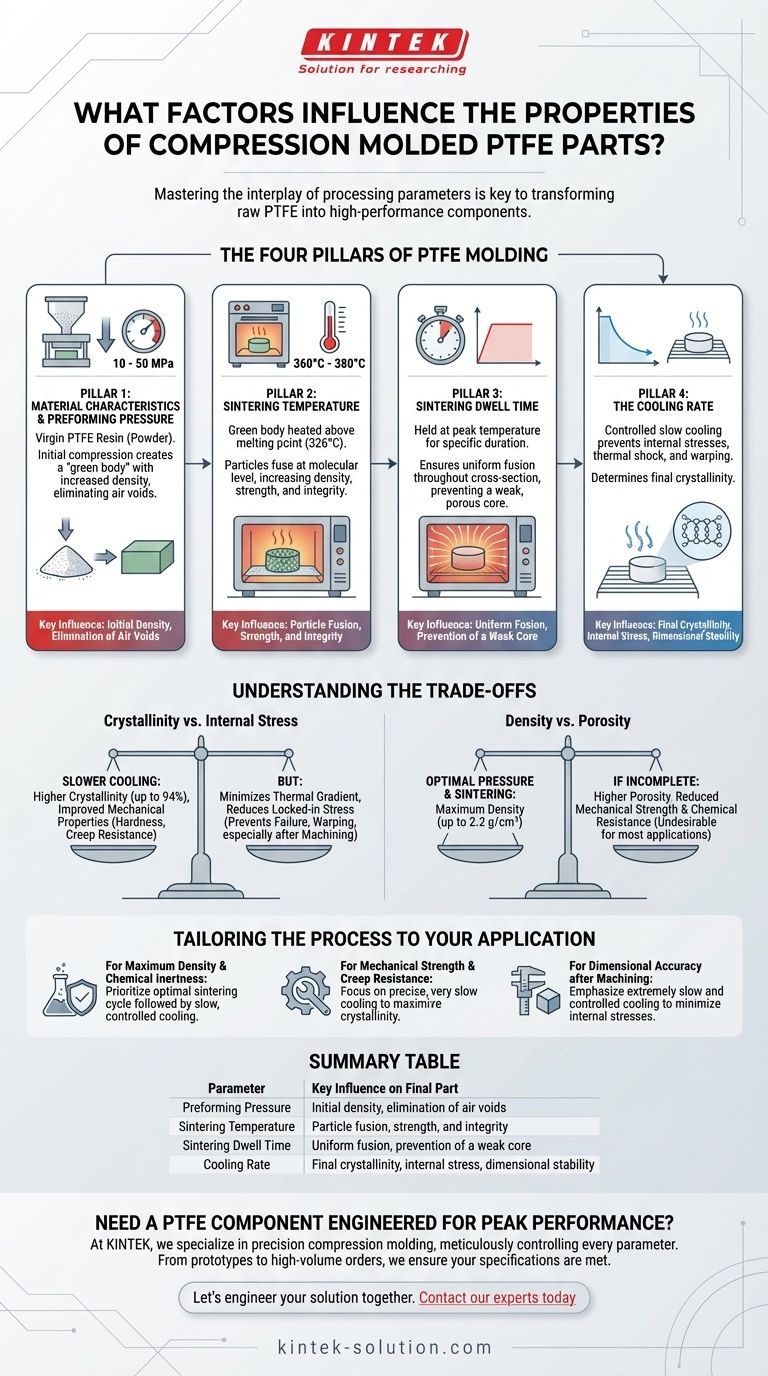

压缩模塑PTFE零件的最终性能主要受四个相互关联的加工参数控制。这些参数包括施加在原始粉末上的预成型压力、烧结温度和持续时间,以及零件的冷却速率。掌握这些阶段之间的相互作用是将原始PTFE粉末转化为具有可预测特性的高性能组件的关键。

PTFE的压缩模塑不仅仅是一个成型过程;它是一个精心策划的热力学和机械循环。从初始压缩到最终冷却的每一步都建立在上一阶段的基础上,以确定材料的最终分子结构、密度和机械完整性。

PTFE模塑的四大支柱

从松散的粉末到坚固的功能部件,涉及一系列关键步骤。任何一个阶段的错误或不一致都将直接影响最终产品的质量和性能。

支柱1:材料特性与预成型压力

该过程始于原始PTFE树脂,一种细粉末。这种粉末被装入模具中并承受高压,通常在10到50兆帕之间。

这种初始压缩将松散的粉末转化为一种脆弱的、高密度的压坯,称为“生坯”。压力的量直接影响初始密度,并有助于消除颗粒之间的气孔,为有效的烧结过程奠定基础。

支柱2:烧结温度

然后,生坯在精确控制的烘箱中加热到360°C至380°C的温度,这高于PTFE的熔点326°C。

在烧结过程中,单个PTFE颗粒在分子层面熔合在一起。这个过程消除了预成型后残留的微观空隙,显著提高了零件的密度、强度和整体完整性。

支柱3:烧结保压时间

零件必须在峰值烧结温度下保持特定持续时间,这被称为保压时间。

这一步不容仓促。足够的保压时间确保零件的整个横截面达到均匀温度,从而实现完全的颗粒熔合。保压时间不足可能导致零件外部烧结良好,但内部核心脆弱多孔。

支柱4:冷却速率

烧结后,零件冷却回室温。这可以说是最关键且经常被忽视的阶段。

缓慢、受控的冷却速率对于防止内部应力积累至关重要。快速冷却可能导致热冲击,引发裂纹、翘曲和尺寸稳定性差。冷却曲线也直接决定了材料的最终结晶度。

理解权衡

模塑过程中所做的选择涉及平衡相互竞争的性能。理解这些权衡对于生产出针对其预期应用进行优化的零件至关重要。

结晶度与内应力

较慢的冷却速率使聚合物链有更多时间组织成高度有序的晶体结构,通常会增加零件的结晶度(最高可达94%)。较高的结晶度通常能改善硬度和抗蠕变性等机械性能。

然而,慢速冷却的主要目的是最大限度地减少零件内部的温度梯度,这是导致内应力的根本原因,这种应力可能导致失效或翘曲,尤其是在二次加工之后。

密度与孔隙率

最佳的预成型压力和彻底的烧结循环是实现最大密度的关键,密度可高达2.2克/立方厘米。

如果压力过低或烧结不完全,所得零件将具有较高的孔隙率。虽然这对于大多数应用来说是不希望的,但理论上可以为特殊用途进行操纵,但这会以牺牲机械强度和耐化学性为代价。

根据您的应用定制工艺

理想的加工参数完全取决于组件的最终要求。为了达到您期望的结果,请考虑以下指导原则。

- 如果您的主要关注点是最大密度和化学惰性:优先采用最佳烧结循环(温度和时间),然后是缓慢、受控的冷却曲线。

- 如果您的主要关注点是机械强度和抗蠕变性:专注于精确且非常缓慢的冷却速率,以最大化材料的结晶度。

- 如果您的主要关注点是加工后的尺寸精度:强调极其缓慢和受控的冷却过程,以最大程度地减少内应力,这是材料去除时翘曲的主要原因。

通过有意识地控制这些基本变量,您可以可靠地设计PTFE组件,以满足严格的性能标准。

总结表:

| 参数 | 对最终零件的关键影响 |

|---|---|

| 预成型压力 | 初始密度,消除气孔 |

| 烧结温度 | 颗粒熔合,强度和完整性 |

| 烧结保压时间 | 均匀熔合,防止核心脆弱 |

| 冷却速率 | 最终结晶度,内应力,尺寸稳定性 |

需要为实现卓越性能而设计的PTFE组件吗?在KINTEK,我们专注于精密压缩模塑,精心控制从压力到冷却的每一个参数,以提供具有您的应用所需的精确密度、强度和尺寸稳定性的零件。无论您身处半导体、医疗、实验室还是工业领域,我们的定制制造服务,从原型到大批量订单,都能确保满足您的规格要求。

让我们一起设计您的解决方案。立即联系我们的专家讨论您的项目!

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE特氟龙球,适用于先进的工业应用

- 适用于先进工业应用的定制聚四氟乙烯棒材

- 定制PTFE套管和空心棒,适用于高级应用