低摩擦力在医用级PTFE内衬中的主要作用是实现器械在体内轻松、精确的移动。 这种特性极大地减少了在复杂解剖路径中导航所需的力,从而直接提高了手术成功率,最大限度地减少了组织创伤,并提高了患者安全性。这一特性不仅仅是一种增强,它是先进导管和输送系统性能的基础。

低摩擦力不仅仅是医用级PTFE的一种材料特性;它是转化为切实临床益处的**核心工程原理**。它将医生的物理努力转化为精确的控制,直接影响患者的治疗效果和器械的可靠性。

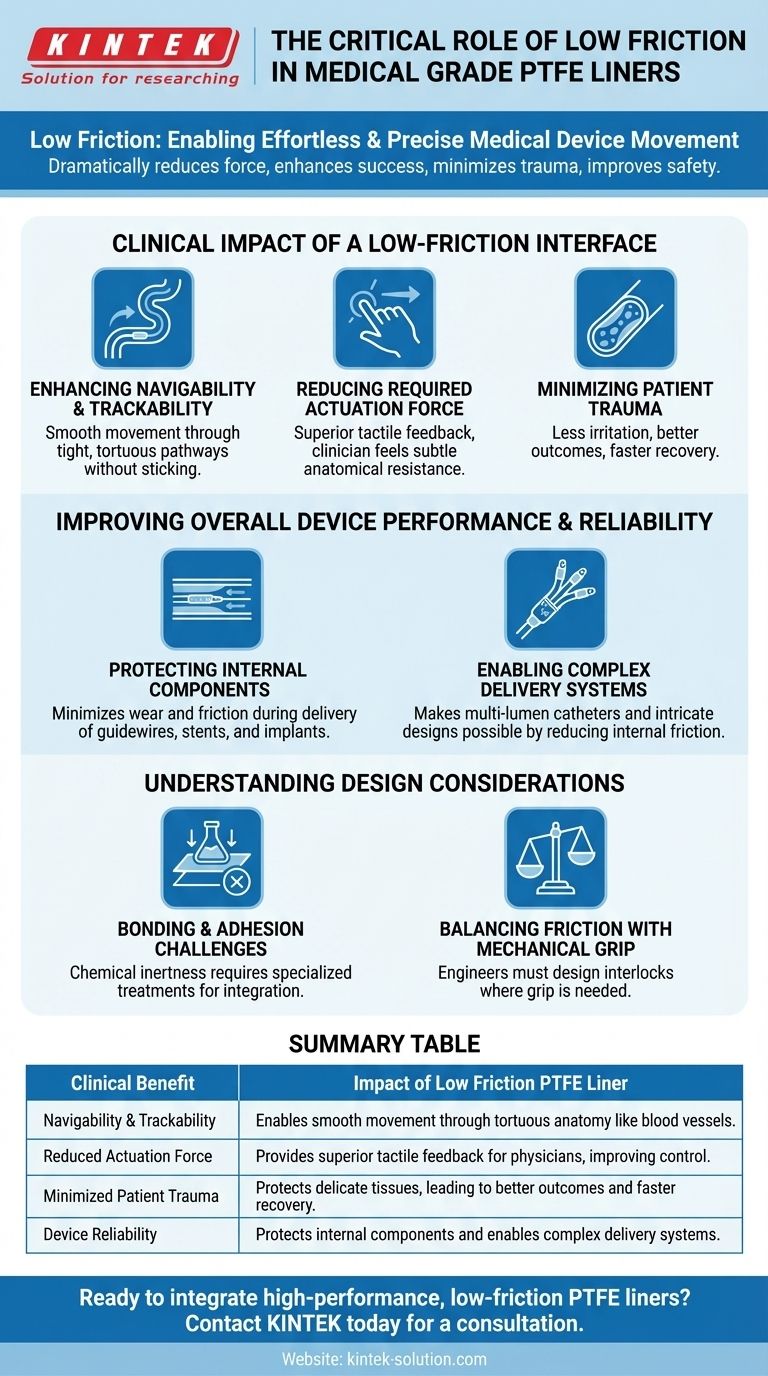

低摩擦界面对临床的影响

当观察到低摩擦内衬在医疗过程中产生的直接影响时,其价值最为明显。它从根本上改变了器械与患者解剖结构和临床医生操作之间的相互作用方式。

增强导航能力和“可追踪性”

PTFE的超低摩擦系数最大限度地减少了器械在体内移动时遇到的阻力。这在血管应用中尤为关键。

这种特性通常被称为**可追踪性 (trackability)**,它允许导管平稳地滑过狭窄和曲折的路径,例如大脑或心脏中的血管,而不会卡住或弯折。

降低所需的驱动力

摩擦力减小意味着医生需要施加明显更少的力来推进、回缩或旋转器械。

这种力的减小提供了卓越的**触觉反馈**。它使临床医生能够感知到患者解剖结构中阻力的细微变化,而不是被器械本身的摩擦力所掩盖。

最大限度地减少患者创伤

表面光滑、低摩擦的器械不太可能刺激或损伤血管和其他组织的娇嫩内层。

这直接有助于改善患者的治疗效果,减少不适,并可能带来更快的恢复时间。

提高整体器械性能和可靠性

除了即时的临床感受之外,PTFE内衬的低摩擦特性是复杂可靠的医疗技术得以实现的关键因素。

保护内部组件

内衬为任何通过它的其他仪器或器械提供了一个平滑的保护通道。

由于内衬最大限度地减少了输送过程中的磨损和摩擦,导丝、支架、球囊或其他植入物可以更可靠地部署,且损坏风险更低。

实现复杂的输送系统

现代医疗器械正变得越来越复杂。低摩擦力通常是使这些设计成为可能If的关键。

它使工程师能够创建多腔导管或用于输送精细植入物的复杂系统,否则这些系统会因运动部件之间的高内部摩擦而失效。

了解设计考量

尽管PTFE的超低摩擦特性非常有益,但它是一种强大的特性,必须在整个器械设计中加以考虑。它不是一个不需工程考量的“即插即用”的解决方案。

粘合和附着力挑战

PTFE表面低摩擦的化学惰性也使其难以与其它材料粘合。

通常需要特殊的表面处理,例如钠蚀刻,才能将内衬集成到复合导管轴中。这为制造过程增加了关键的步骤和复杂性。

在摩擦力与机械抓力之间取得平衡

在某些应用中,需要一定程度的摩擦力来实现控制或固定。

工程师必须设计机械联锁装置,或在主要要求是抓力而非滑动性的部分使用不同的材料。必须将内衬的特性作为整个系统的一部分进行管理。

根据您的目标做出正确的选择

PTFE内衬的低摩擦特性应根据您的医疗器械的主要目标进行战略性利用。

- 如果您的首要重点是通过高度曲折的解剖结构进行导航(例如,神经血管导管): 优先选择具有尽可能低摩擦系数的内衬,以最大限度地提高可追踪性并减少驱动力。

- 如果您的首要重点是输送次级器械或植入物(例如,支架输送系统): 关注内衬的一致性和光滑度,以确保可预测的部署并防止植入物损坏。

- 如果您的首要重点是稳健的可制造性: 您必须考虑实现低摩擦PTFE内衬与器械其他层之间持久粘合所需的特殊表面处理。

最终,利用PTFE的低摩擦特性是一个战略性设计选择,它将工程规范直接转化为卓越的临床性能。

摘要表:

| 临床益处 | 低摩擦PTFE内衬的影响 |

|---|---|

| 导航和可追踪性 | 使器械能够在血管等曲折的解剖结构中平稳移动。 |

| 驱动力降低 | 为医生提供卓越的触觉反馈,提高控制力。 |

| 最大限度地减少患者创伤 | 保护娇嫩的组织,带来更好的治疗效果和更快的恢复。 |

| 器械可靠性 | 保护内部组件并实现复杂的输送系统。 |

准备好将高性能、低摩擦的PTFE内衬集成到您的医疗器械中了吗?

在KINTEK,我们专注于医用级PTFE组件的精密制造,包括内衬、密封件和定制实验室器皿。我们的专业知识对于半导体、医疗和实验室行业至关重要,在这些行业中,可靠性是不可妥协的。

我们从原型到大批量生产与您合作,确保您的器械达到其所需的精确导航能力和临床性能。让我们讨论一下我们的定制PTFE解决方案如何增强您的下一个项目。

立即联系KINTEK 进行咨询。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 适用于工业和高科技应用的定制PTFE密封带

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒