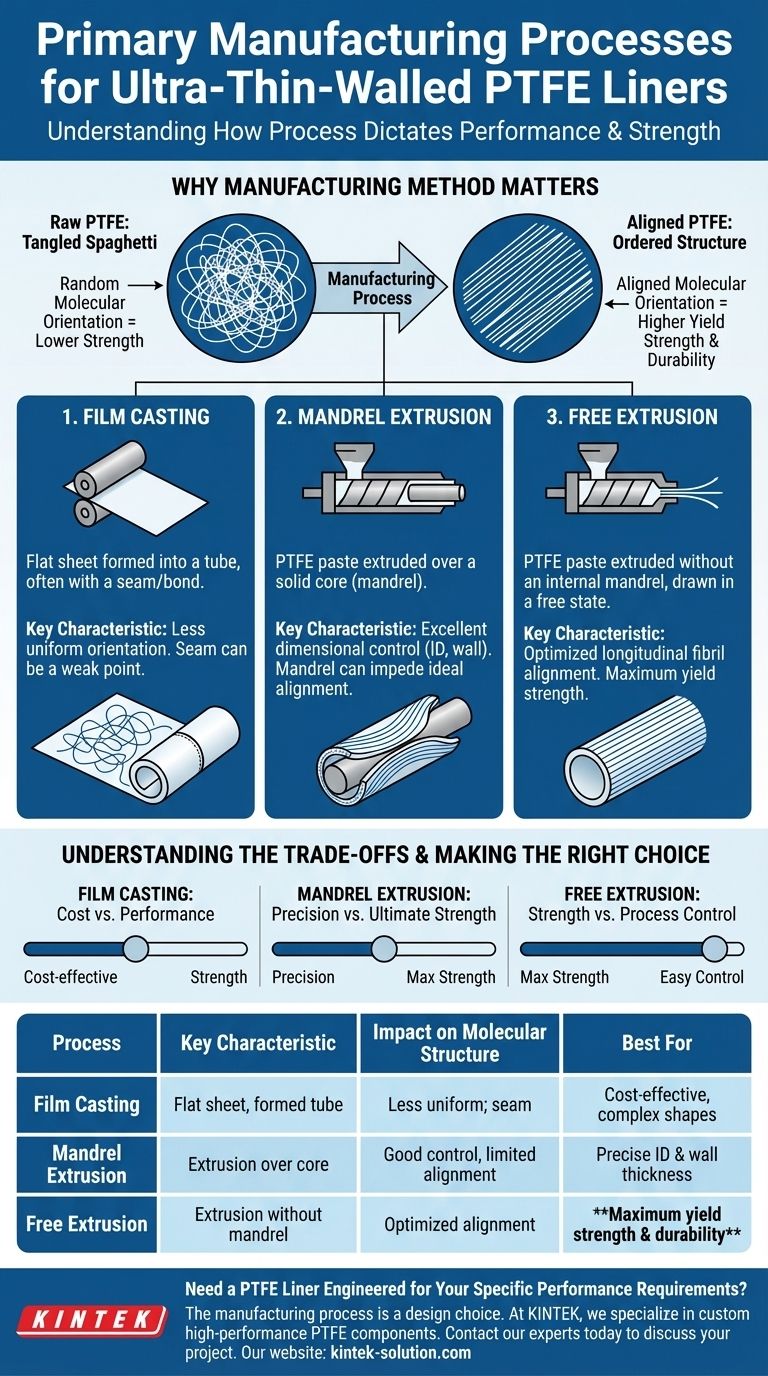

超薄壁PTFE内衬的主要制造工艺包括薄膜浇铸、自由挤出和芯棒挤出。这些方法不能互换;工艺的选择直接决定了内衬的内部分子结构,进而决定了其机械性能,特别是强度。

最关键的要点是,制造方法不仅仅是一个生产细节——它是一个设计选择。该工艺从根本上改变了PTFE的分子排列,其中自由挤出通常通过优化这种内部结构来生产最坚固的内衬。

为什么制造方法至关重要

在研究这些工艺之前,必须了解为什么该方法如此关键。PTFE的卓越性能,如极低的摩擦系数和化学惰性,是材料固有的。然而,其机械强度在很大程度上受到其制造工艺的影响。

分子取向的影响

关键因素是原纤的分子排列。将原材料PTFE想象成一堆缠结的意大利面条(聚合物链)。一个设计良好的制造工艺旨在解开这些链条并将它们沿特定方向对齐。

当聚合物链对齐时,材料会表现出明显更高的屈服强度和耐用性。这种取向是标准内衬和高性能内衬之间的主要区别。

核心工艺细分

这三种主要工艺以不同的方式组织这些分子“链条”,从而产生不同的性能特征。

薄膜浇铸

薄膜浇铸通常涉及制造一个薄的平面片材,然后将其卷曲或模压成管状。该工艺可能涉及接缝或热粘合。

虽然用途广泛,但与挤出法相比,这种方法通常产生的分子取向均匀性较差。强度可能不一致,特别是如果存在接缝时。

芯棒挤出

在此工艺中,PTFE膏料挤压到一个实心芯或芯棒上。内衬形成于挤出模具与该内部芯棒之间的空间内。

该方法可以很好地控制内衬的内径和壁厚。然而,芯棒的存在可能会阻碍聚合物原纤的理想对齐,与自由挤出相比,限制了最终的强度潜力。

自由挤出

自由挤出涉及在没有使用内部芯棒的情况下将PTFE膏料通过模具挤出。内衬在“自由”状态下形成和拉伸,使聚合物链能够沿拉伸方向纵向对齐。

该工艺因其能够优化分子取向而著称。结果是获得了一种具有高度对齐原纤结构的无缝内衬,这显著提高了其屈服强度和整体机械完整性。

理解权衡

没有一种工艺是绝对优越的;最佳选择完全取决于应用的具体要求。

薄膜浇铸:成本与性能

对于某些几何形状,这种方法可能具有成本效益,但通常在机械强度和无缝完整性方面有所妥协。在高压或高应力应用中,它很少被选用。

芯棒挤出:精度与最终强度

当精确的尺寸公差是最关键因素时,这是首选的工艺。权衡是与自由挤出法相比,最大拉伸强度可能会有所降低。

自由挤出:强度与工艺控制

由于分子排列更优,该工艺可产生最高的机械强度和润滑性。然而,在没有内部芯棒的情况下保持超严格的尺寸公差需要更高程度的工艺专业知识和控制。

为您的应用做出正确的选择

选择正确的工艺需要清楚地了解您的主要工程目标。

- 如果您的首要重点是最大的机械强度和耐用性: 自由挤出是更优的选择,因为它能产生最有利的分子取向。

- 如果您的首要重点是保持精确的尺寸公差: 芯棒挤出能最好地控制内衬的最终几何形状。

- 如果您的首要重点是从薄膜制造复杂的或非管状的形状: 薄膜浇铸提供了挤出法无法比拟的几何形状多功能性。

最终,了解制造工艺与所得分子结构之间的联系,使您能够指定您的应用所需的精确内衬。

摘要表:

| 工艺 | 关键特征 | 对分子结构的影响 | 最适用于 |

|---|---|---|---|

| 薄膜浇铸 | 制造平面片材后成型为管状 | 取向均匀性较差;可能存在接缝 | 成本效益高,复杂形状 |

| 芯棒挤出 | 在实心芯(芯棒)上挤出 | 良好的尺寸控制,原纤对齐受限 | 精确的内径和壁厚 |

| 自由挤出 | 无内部芯棒挤出 | 优化的纵向原纤对齐 | 最大的屈服强度和耐用性 |

需要为您的特定性能要求定制工程的PTFE内衬吗?

制造工艺是一个决定内衬强度和精度的设计选择。在KINTEK,我们专注于制造高性能PTFE组件,包括密封件、内衬和实验室器皿。我们在定制制造方面的专业知识——从原型到大批量订单——确保您的PTFE内衬针对您的应用进行了优化,无论是在半导体、医疗、实验室还是工业环境。

立即联系我们的专家讨论您的项目,并利用我们的精密生产能力。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制PTFE套管和空心棒,适用于高级应用

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 多功能应用的定制聚四氟乙烯密封过滤器支架