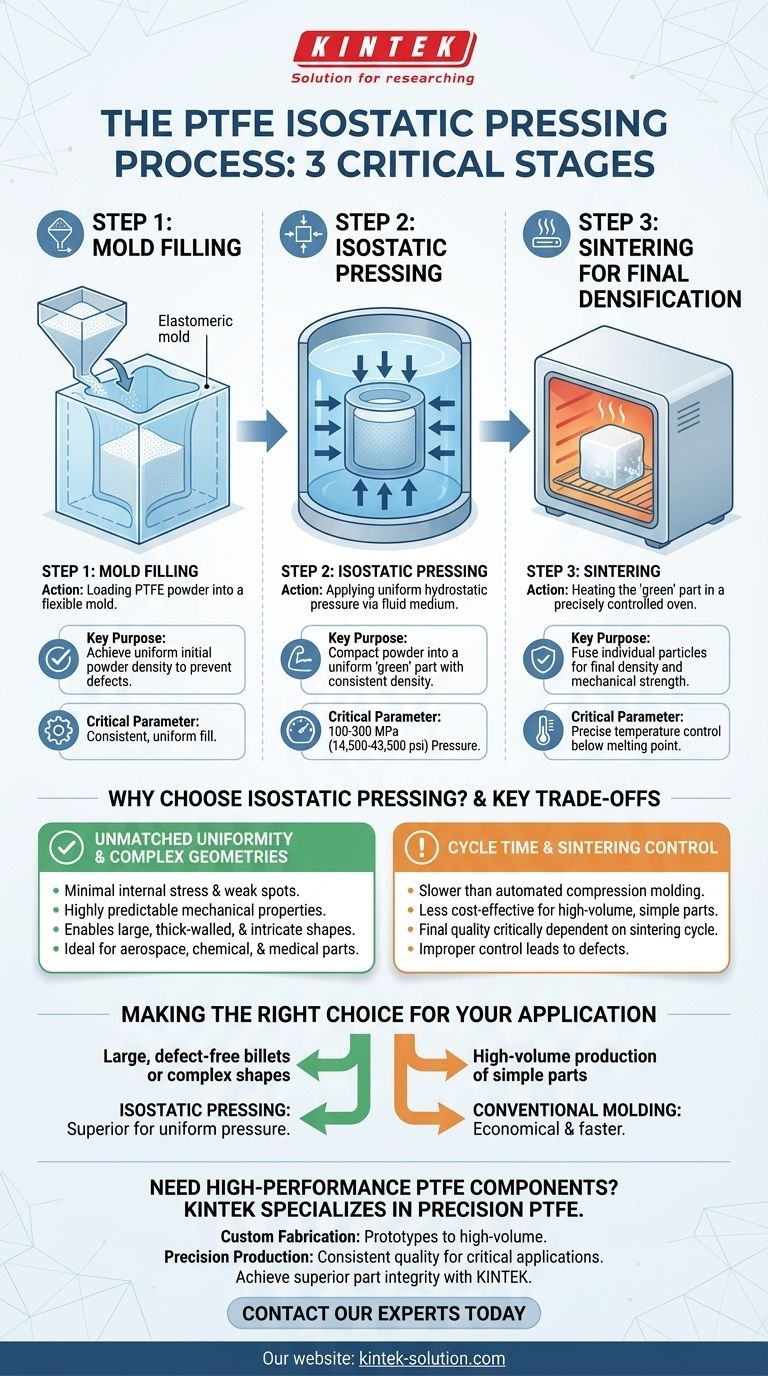

从本质上讲,聚四氟乙烯(PTFE)的等静压是一个三阶段的制造过程。它包括将PTFE粉末装入柔性模具中,使用流体介质从各个方向施加均匀压力来压实粉末,最后在高温下对所得部件进行烧结,以达到其最终的密度和强度。

此方法专门用于克服传统压制的局限性,能够制造出密度极其均匀、内部应力最小的大型或复杂PTFE部件。

工艺分步详解

等静压将松散的PTFE粉末转化为坚固、高性能的部件。每一步对于实现所需的材料特性都至关重要。

步骤 1:模具填充

该过程始于将细小的PTFE粉末装入柔性弹性体模具中,该模具通常由聚氨酯或类似材料制成。

此阶段的关键是实现均匀填充。此时粉末密度的任何差异都可能导致最终产品出现缺陷。

步骤 2:施加均匀的静水压力

将密封的模具浸入高压腔内的流体(通常是水或油)中。

然后对该流体施加压力,该压力均匀且同时传递到柔性模具的所有表面。此压力很大,通常在 100 至 300 MPa (14,500 至 43,500 psi) 范围内。

这种均匀的压实是等静压的定义特征,它产生一个预烧结的部件,通常称为“生坯”,其密度在整个部件中保持一致。

步骤 3:烧结以实现最终致密化

将生坯小心地从模具中取出。虽然它保持了形状,但仍然呈粉状且机械强度较弱。

为了达到最终性能,部件需要经过 烧结。它在精确控制的烤箱中加热到略低于PTFE熔点的温度。这会将单个聚合物颗粒熔合在一起,消除空隙,并形成一个致密的固体部件。

为什么选择等静压来加工PTFE?

了解该方法的优势,就能明白为什么它被指定用于要求苛刻的应用。

无与伦比的部件均匀性

与仅从一个或两个方向施加力的传统压制不同,等静压确保部件的每个部分都得到同等程度的压实。

这最大限度地减少了薄弱点,降低了内部应力,并产生了高度可预测的机械性能,这对于精密密封件和轴承等部件至关重要。

复杂和大型几何形状的自由度

使用柔性模具和均匀压力使得制造使用刚性模具难以或不可能实现的形状成为可能。

该方法非常适合为航空航天、化工和医疗行业制造大型坯料、厚壁管和复杂的部件。

了解关键的权衡

尽管等静压功能强大,但它并非适用于所有PTFE部件的通用解决方案。客观性要求承认其特定的注意事项。

循环时间和吞吐量

填充、密封、加压和减压腔体的过程本质上比自动化压缩成型慢。

因此,对于生产大量简单的小部件来说,它通常不是最具成本效益的方法。

关键的烧结控制

部件的最终质量在很大程度上取决于烧结周期。

加热速率、峰值温度或冷却速率控制不当可能导致开裂或致密化不足等缺陷,从而影响部件的性能。

为您的应用做出正确的选择

选择正确的制造工艺完全取决于部件的几何形状、尺寸和性能要求。

- 如果您的主要重点是生产大型、无缺陷的坯料或复杂形状: 等静压是更优越的方法,因为它能均匀施加压力。

- 如果您的主要重点是高产量生产小型垫圈或垫圈等简单部件: 传统的压缩成型可能是更经济、更快捷的选择。

通过了解此过程,您可以自信地指定一种制造方法,确保您最关键的PTFE部件的完整性和性能要求。

摘要表:

| 步骤 | 关键操作 | 目的 | 关键参数 |

|---|---|---|---|

| 1. 模具填充 | 将PTFE粉末装入柔性模具中 | 实现均匀的初始粉末密度 | 一致填充以防止缺陷 |

| 2. 等静压 | 从各个方向施加流体压力 | 将粉末压实成均匀的“生坯” | 100-300 MPa (14,500-43,500 psi) |

| 3. 烧结 | 在受控烤箱中加热“生坯” | 熔合颗粒以获得最终密度和强度 | 精确的温度控制在熔点以下 |

需要高性能PTFE部件?

KINTEK 专注于为半导体、医疗和工业领域制造精密PTFE部件——包括密封件、衬里和定制实验室用品。我们在等静压方面的专业知识确保了即使是大型或复杂的几何形状,您的部件也能具有均匀的密度和最小的内部应力。

我们提供:

- 定制制造: 从原型到大批量订单。

- 精密生产: 确保关键应用中的质量一致性。

让我们帮助您实现卓越的部件完整性。 立即联系我们的专家 讨论您的项目要求。

图解指南

相关产品

- 聚四氟乙烯部件和聚四氟乙烯镊子的定制聚四氟乙烯部件制造商

- 定制聚四氟乙烯容器和部件的 PTFE 零件制造商

- 用于先进科学和工业应用的定制聚四氟乙烯测量筒

- 定制PTFE特氟龙球,适用于先进的工业应用

- 定制PTFE套管和空心棒,适用于高级应用